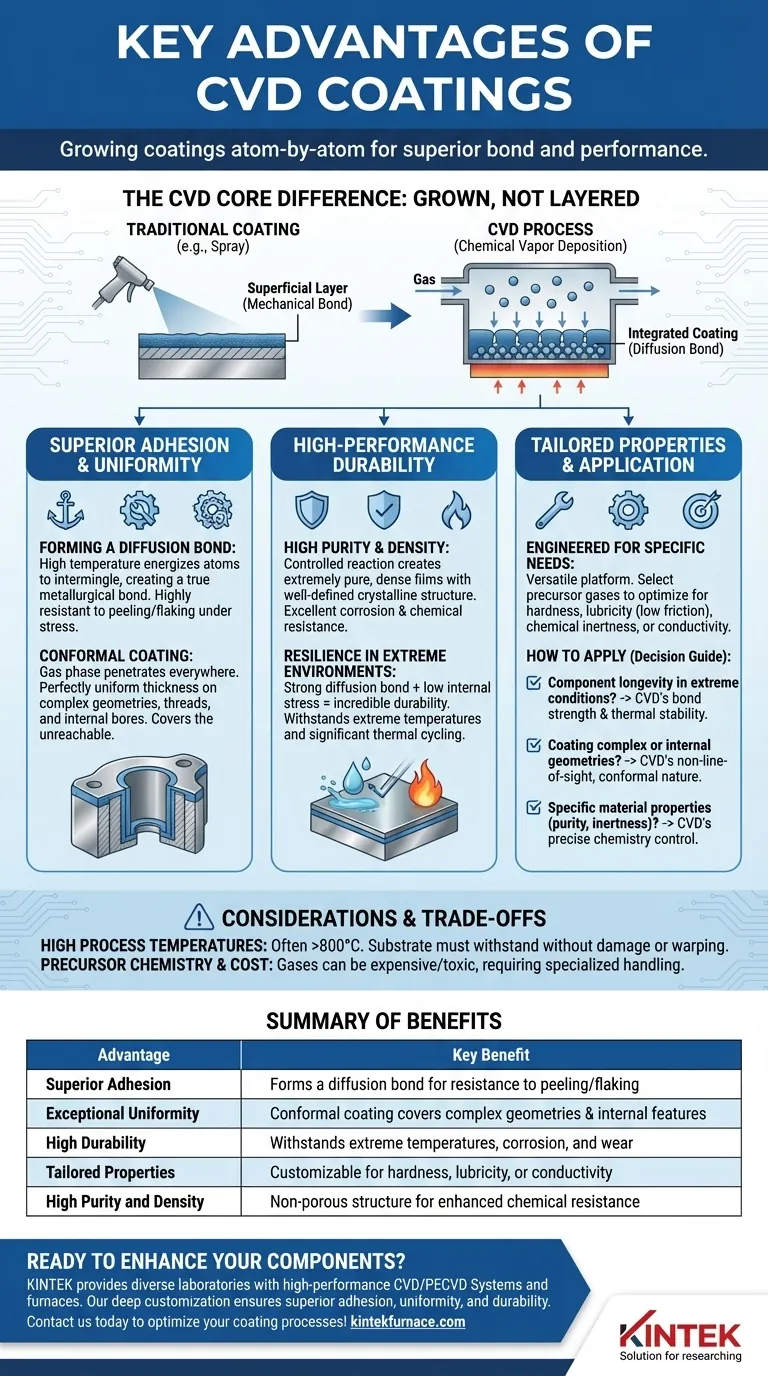

По своей сути, химическое осаждение из паровой фазы (CVD) создает покрытия с превосходной адгезией, исключительной однородностью на сложных формах и высокой эксплуатационной долговечностью. В отличие от методов, которые просто наносят материал слоями на поверхность, CVD использует химическую реакцию для «выращивания» покрытия непосредственно на подложке, интегрируя его на атомном уровне. Эта фундаментальная разница является источником его ключевых преимуществ.

Хотя многие технологии нанесения покрытий покрывают поверхность, лишь немногие по-настоящему становятся ее частью. Главное преимущество CVD заключается в его способности формировать плотную, однородную и исключительно прочно сцепленную пленку из газовой фазы, делая покрытие неотъемлемой частью самой детали, а не просто поверхностным слоем.

Основа: Почему CVD превосходит в адгезии и однородности

Уникальные преимущества CVD проистекают непосредственно из его основного процесса: послойного наращивания твердой пленки из химических прекурсоров в газообразном состоянии.

От газа к твердому телу: Принцип реакции

Процесс CVD включает подачу газов-прекурсоров в реакционную камеру, содержащую покрываемую деталь. Когда эти газы нагреваются, они разлагаются и реагируют на горячей поверхности детали, осаждая тонкую твердую пленку.

Этот процесс не является механическим или требующим прямой видимости; это химическая реакция, происходящая везде, где газ может достичь активированной поверхности.

Создание диффузионной связи: За пределами простой адгезии

Высокие температуры, используемые во многих процессах CVD, активируют атомы как подложки, так и осаждаемого материала. Эта энергия позволяет им смешиваться на границе раздела, образуя диффузионную связь.

Это не просто липкость. Это настоящая металлургическая или химическая связь, приводящая к исключительной адгезии, что делает покрытие высокоустойчивым к отслаиванию или шелушению даже при значительном напряжении.

Конформное покрытие: Покрытие труднодоступных мест

Поскольку покрытие формируется из газа, оно может проникать и покрывать любую поверхность, до которой может добраться. Это называется конформным покрытием.

Это позволяет CVD обеспечивать идеально однородную толщину пленки на очень сложных геометриях, включая резьбу, острые углы и даже некоторые внутренние отверстия и каналы, где методы прямой видимости, такие как напыление или PVD, потерпели бы неудачу.

Раскрытие превосходных эксплуатационных характеристик

Качество пленки, создаваемой CVD, напрямую преобразуется в ощутимые эксплуатационные преимущества для покрытой детали.

Высокая чистота и плотность для долговечности

Контролируемая химическая реакция позволяет создавать пленки, которые чрезвычайно чисты и плотны, с четко определенной кристаллической структурой.

Эта плотная, непористая структура является ключом к обеспечению превосходной стойкости к коррозии и химическому воздействию, поскольку нет путей для агрессивных агентов, достигающих подложки. Это также способствует превосходной износостойкости.

Устойчивость в экстремальных условиях

Сочетание прочной диффузионной связи и чистой, плотной пленки с низким внутренним напряжением придает покрытиям CVD невероятную долговечность.

Они способны выдерживать экстремальные температуры и значительные термические циклы без расслаивания. Это делает их идеальными для компонентов, используемых в аэрокосмической технике, автомобильных двигателях и промышленной обработке, где колебания температуры являются обычным явлением.

Адаптированные свойства для конкретных применений

CVD — это не одно покрытие, а универсальная платформа. Тщательно подбирая газы-прекурсоры, свойства конечной пленки можно точно настроить.

Это позволяет создавать покрытия, оптимизированные для конкретных потребностей, такие как высокая твердость, смазывающая способность (низкое трение), химическая инертность или электропроводность.

Понимание компромиссов и соображений

Ни одна технология не является универсальным решением. Чтобы принять обоснованное решение, крайне важно понять операционный контекст CVD.

Влияние высоких технологических температур

Традиционные процессы CVD часто требуют высоких температур (часто >800°C) для запуска необходимых химических реакций. Это может быть существенным ограничением.

Материалы подложки должны выдерживать эти температуры без повреждений или нежелательных изменений, таких как смягчение или коробление некоторых термообработанных сталей. Этот фактор должен быть основным соображением при выборе материала.

Химия прекурсоров и стоимость

Газы, используемые в CVD, могут быть дорогими, токсичными или коррозионными, что требует специального оборудования для обращения и протоколов безопасности. Эти факторы влияют на общую стоимость и сложность операции.

Хотя преимущества в производительности часто оправдывают инвестиции, CVD может быть не самым экономичным решением для простых применений, где достаточно менее долговечного покрытия.

Как применить это к вашей инженерной цели

Ваше решение об использовании CVD должно определяться конкретной проблемой, которую вы пытаетесь решить.

- Если ваша основная цель — долговечность компонента в экстремальных условиях: Исключительная прочность сцепления и термическая стабильность CVD являются вашими величайшими активами для предотвращения износа, коррозии и отказов, связанных с перегревом.

- Если ваша основная цель — покрытие сложных или внутренних геометрий: Природа CVD, не требующая прямой видимости и работающая в газовой фазе, часто является единственным технически жизнеспособным решением для обеспечения полного и равномерного покрытия.

- Если ваша основная цель — достижение специфических свойств материала (например, высокая чистота, инертность): Точный контроль химии прекурсоров делает CVD превосходным выбором для индивидуальной настройки поверхностных характеристик.

- Если ваша основная цель — покрытие термочувствительного материала при ограниченном бюджете: Вы должны тщательно оценить, подходит ли вариант CVD с более низкой температурой, или более практичным выбором будет другая технология нанесения покрытий.

Понимая его основополагающие принципы, вы можете использовать CVD не просто как покрытие, а как фундаментальный инструмент проектирования для решения ваших самых сложных инженерных задач.

Сводная таблица:

| Преимущество | Ключевая выгода |

|---|---|

| Превосходная адгезия | Образует диффузионную связь для устойчивости к отслаиванию и шелушению |

| Исключительная однородность | Конформное покрытие охватывает сложные геометрии и внутренние элементы |

| Высокая долговечность | Выдерживает экстремальные температуры, коррозию и износ |

| Адаптированные свойства | Настраивается по твердости, смазывающей способности или проводимости |

| Высокая чистота и плотность | Непористая структура для повышенной химической стойкости |

Готовы улучшить свои компоненты с помощью передовых покрытий CVD? Используя исключительные исследования и разработки, а также собственное производство, KINTEK предоставляет разнообразные лаборатории высокопроизводительными решениями, такими как наши системы CVD/PECVD, муфельные, трубчатые, ротационные печи, а также вакуумные печи и печи с контролируемой атмосферой. Наша сильная способность к глубокой кастомизации гарантирует точное соответствие вашим уникальным экспериментальным требованиям для превосходной адгезии, однородности и долговечности в экстремальных условиях. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы нанесения покрытий!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники

- Почему системы спекания в трубчатых печах CVD незаменимы для исследования и производства 2D-материалов?