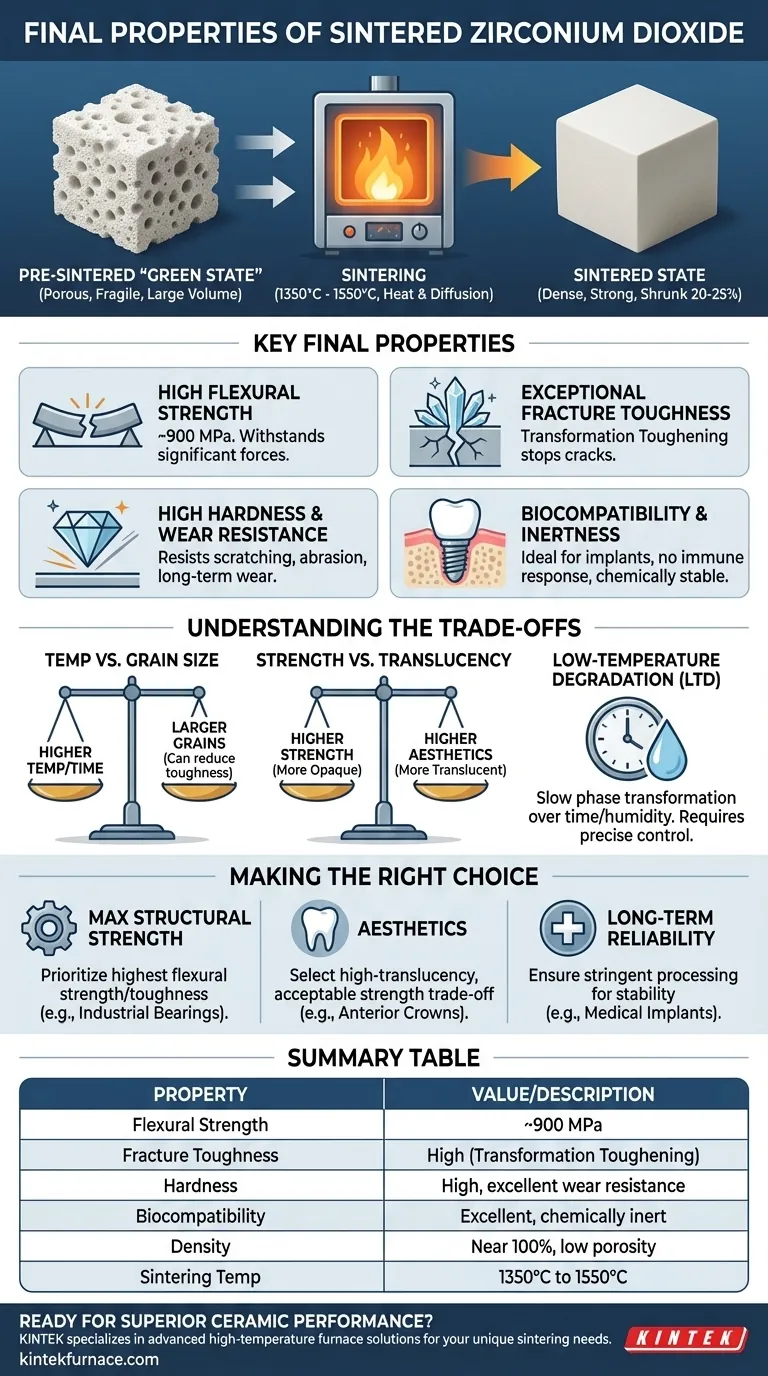

После окончательного спекания диоксид циркония преобразуется из пористого, мелкоподобного состояния в полностью плотную керамику с исключительными механическими и физическими свойствами. Наиболее заметной из них является высокая прочность на изгиб, составляющая приблизительно 900 МПа, которая достигается при спекании в диапазоне температур от 1350°C до 1550°C, что делает его одной из самых прочных и надежных керамик, используемых в сложных условиях эксплуатации.

Спекание — это не просто процесс нагрева; это контролируемая атомная трансформация. Оно устраняет пористость для достижения почти полной плотности, создавая стабильную поликристаллическую структуру, которая является источником характерной прочности и трещиностойкости циркония.

От «мела» к керамике: трансформация при спекании

Чтобы понять конечные свойства, необходимо сначала понять глубокое изменение, которое происходит во время спекания. Материал начинается в одном состоянии и заканчивается в совершенно другом.

Предварительно спеченное «зеленое состояние»

Перед обжигом измельченный цирконий существует в пористом, частично связанном состоянии, которое часто описывают как «мелоподобное». На этом этапе он мягкий, хрупкий и легко поддается формовке, но не обладает конечной прочностью. Его объем также значительно больше, чем у конечного продукта.

Роль тепла и диффузии

Спекание нагревает материал до температуры чуть ниже точки плавления. При этих высоких температурах (от 1350°C до 1550°C) атомы на границах частиц циркония становятся подвижными. Они диффундируют через поры, эффективно устраняя пустоты и сплавляя отдельные частицы вместе.

Результат: плотная, поликристаллическая структура

Этот процесс уменьшает компонент на 20–25% и приводит к получению твердого, поликристаллического материала, плотность которого составляет почти 100%. Именно эта конечная, беспористая структура придает спеченному диоксиду циркония его выдающиеся свойства.

Ключевые конечные свойства спеченного диоксида циркония

Плотная микроструктура, создаваемая спеканием, обеспечивает уникальное сочетание характеристик, которое не встречается в большинстве других керамик.

Высокая прочность на изгиб

Прочность на изгиб измеряет способность материала сопротивляться изгибу до разрушения. Значение 900 МПа или выше является исключительно высоким, что позволяет цирконию выдерживать значительные окклюзионные нагрузки при стоматологическом протезировании или механические нагрузки в промышленных компонентах.

Исключительная трещиностойкость

Это определяющая особенность циркония. Он обладает уникальным внутренним механизмом, называемым упрочнение за счет фазового превращения. Когда начинает образовываться микротрещина, напряжение на кончике трещины вызывает изменение локальной кристаллической структуры. Эта трансформация индуцирует локализованное сжимающее напряжение, которое буквально сжимает трещину, не давая ей распространяться.

Высокая твердость и износостойкость

Плотная, стабильная кристаллическая структура делает поверхность чрезвычайно твердой. Это обеспечивает превосходную устойчивость к царапинам, истиранию и долгосрочному износу, гарантируя, что материал сохранит свою форму и функцию с течением времени.

Биосовместимость и химическая инертность

Спеченный диоксид циркония обладает высокой биосовместимостью и не вызывает иммунного ответа, что делает его идеальным для медицинских и стоматологических имплантатов. Он также химически инертен, что означает, что он не будет корродировать или вступать в реакцию при контакте с жидкостями организма или другими химическими веществами.

Понимание компромиссов

Достижение идеальных свойств — это балансирование. Конечный результат сильно зависит от точного протокола спекания и состава материала.

Температура спекания против размера зерна

Спекание при более высоких температурах или в течение более длительного времени может увеличить плотность, но также вызывает рост кристаллических зерен. Слишком большие зерна в некоторых случаях могут несколько снизить трещиностойкость и долгосрочную стабильность материала.

Прочность против полупрозрачности

В стоматологии часто существует компромисс между прочностью и эстетикой. Самые прочные, самые непрозрачные формы циркония обладают самой высокой прочностью на изгиб. Более полупрозрачные версии, которые более эстетичны, часто достигают этого путем изменения состава таким образом, что пиковая прочность несколько снижается.

Низкотемпературная деградация (LTD)

В течение многих лет и в присутствии воды или влаги на поверхности циркония может происходить медленное фазовое превращение. Это явление, известное как старение или LTD, может потенциально вызвать микрошероховатость и снизить прочность материала в течение его срока службы. Правильное производство и точный контроль спекания имеют решающее значение для минимизации этого риска.

Принятие правильного выбора для вашего применения

Ваша конкретная цель определит, какие свойства циркония являются наиболее критичными.

- Если ваш основной фокус — максимальная структурная прочность (например, длинные стоматологические мосты, промышленные подшипники): отдавайте предпочтение маркам циркония с самой высокой прочностью на изгиб и трещиностойкостью, даже если они более непрозрачны.

- Если ваш основной фокус — эстетика (например, передние зубные коронки): Выбирайте высокополупрозрачный цирконий, понимая, что существует небольшой, клинически приемлемый компромисс в абсолютной прочности ради превосходного визуального результата.

- Если ваш основной фокус — долгосрочная надежность (например, медицинские имплантаты): Убедитесь, что материал был обработан в соответствии со строгими протоколами для максимального повышения стабильности и минимизации любого риска низкотемпературной деградации.

Понимание этих конечных свойств позволяет вам с точностью и уверенностью выбирать и использовать этот передовой материал.

Сводная таблица:

| Свойство | Значение/Описание |

|---|---|

| Прочность на изгиб | ~900 МПа |

| Трещиностойкость | Высокая, благодаря упрочнению за счет превращения |

| Твердость | Высокая, превосходная износостойкость |

| Биосовместимость | Отличная, химически инертен |

| Плотность | Почти 100%, низкая пористость |

| Температура спекания | От 1350°C до 1550°C |

Готовы достичь превосходных керамических характеристик в вашей лаборатории? KINTEK специализируется на передовых высокотемпературных печных решениях, таких как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря нашим широким возможностям индивидуализации мы можем адаптировать оборудование для удовлетворения ваших уникальных потребностей в спекании циркония и других материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши исследования и производственные процессы!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему использование универсальной настройки для всех материалов в зуботехнической печи является ошибкой? Освойте прецизионный обжиг для идеальных реставраций

- Каковы рекомендуемые методы обслуживания стоматологических печей? Обеспечьте точность и долговечность для вашей лаборатории

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок

- Почему точный контроль температуры важен в стоматологических печах? Обеспечьте идеальные реставрации каждый раз