Для предотвращения деформации заготовки при вакуумной закалке необходимо тщательно контролировать три отдельных этапа: равномерный нагрев, полный сквозной нагрев (выдержку) и точно управляемую закалку. Основная цель состоит в минимизации термических градиентов и внутренних напряжений на протяжении всего цикла термообработки, поскольку неравномерные изменения температуры являются прямой причиной деформации.

Основная проблема вакуумной закалки заключается в том, что теплообмен происходит преимущественно за счет излучения, которое может быть неравномерным. Успешное предотвращение деформации требует дополнения радиационного нагрева газовой конвекцией, а затем точного контроля скорости охлаждения, чтобы гарантировать, что вся заготовка проходит свою металлургическую трансформацию как можно более равномерно.

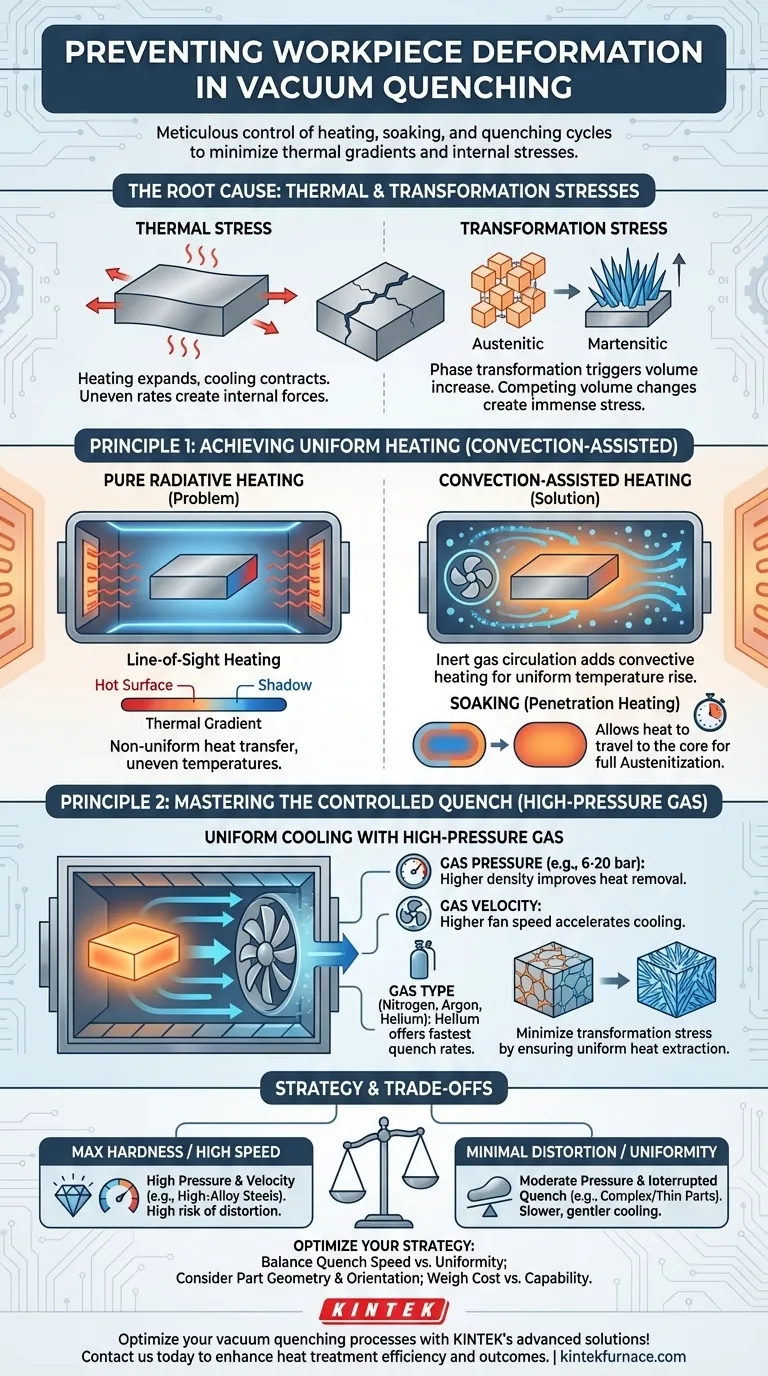

Основная причина: термические напряжения и напряжения превращения

Прежде чем перейти к решению, крайне важно понять две силы, которые вызывают деформацию или растрескивание заготовки во время закалки.

Термические напряжения

При нагреве металл расширяется. При охлаждении он сжимается. Если одна часть заготовки нагревается или охлаждается быстрее, чем другая, эта разница в расширении или сжатии создает внутренние силы. Эти силы, известные как термические напряжения, могут быть достаточно мощными, чтобы необратимо деформировать деталь.

Напряжения превращения

Для закаливаемых сталей процесс закалки вызывает фазовое превращение из кристаллической структуры, называемой аустенитом, в очень твердую структуру, называемую мартенситом. Это превращение сопровождается небольшим увеличением объема. Если поверхность детали превращается в мартенсит, в то время как сердцевина еще горячая и аустенитная, конкурирующие изменения объема создают огромные внутренние напряжения превращения, являющиеся основной причиной деформации и закалочных трещин.

Принцип 1: Достижение равномерного нагрева

Первый шаг в минимизации напряжений — обеспечение равномерного достижения заготовкой температуры аустенитизации. В вакууме это представляет собой уникальную проблему.

Проблема чисто радиационного нагрева

В глубоком вакууме тепло передается почти исключительно за счет излучения от нагревательных элементов печи. Это может создать "прямой" нагрев, когда поверхности, непосредственно обращенные к элементам, нагреваются гораздо быстрее, чем поверхности, экранированные или находящиеся в "тени". Это немедленно вызывает термический градиент и внутренние напряжения.

Решение: нагрев с помощью конвекции

Чтобы противодействовать этому, в горячую зону вводят низкое давление высокочистого инертного газа, обычно азота. Вентилятор циркулирует этот газ, добавляя компонент конвективного нагрева. Движущийся газ переносит тепло ко всем поверхностям заготовки, даже к тем, которые не находятся на прямой линии видимости от элементов, способствуя гораздо более равномерному повышению температуры.

Важность выдержки (сквозного нагрева)

Как только поверхность детали достигает целевой температуры, ее необходимо выдерживать в этом состоянии в течение определенной продолжительности. Этот период "выдержки", также известный как сквозной нагрев, позволяет теплу перемещаться от поверхности к сердцевине заготовки. Правильная выдержка гарантирует, что все поперечное сечение находится при равномерной температуре и полностью превратилось в аустенит, подготавливая почву для успешной закалки.

Принцип 2: Освоение контролируемой закалки

Цель закалки — охладить деталь достаточно быстро, чтобы сформировать желаемую твердую мартенситную структуру, но не настолько хаотично, чтобы это привело к чрезмерным напряжениям.

Равномерное охлаждение газом высокого давления

Современные вакуумные печи используют закалку газом высокого давления. После выдержки горячая заготовка перемещается в камеру охлаждения, которая быстро заполняется инертным газом высокого давления (таким как азот, аргон или гелий), циркулирующим мощным вентилятором.

Ключ к успеху — достижение равномерного и достаточно быстрого отвода тепла со всех поверхностей. Это гарантирует, что превращение в мартенсит происходит примерно в одно и то же время по всей детали, минимизируя напряжения превращения.

Ключевые переменные закалки

Инженеры-технологи имеют несколько рычагов для контроля скорости охлаждения:

- Давление газа: Более высокое давление (например, 6, 10 или даже 20 бар) увеличивает плотность газа, значительно улучшая его способность отводить тепло.

- Скорость газа: Более высокая скорость вентилятора увеличивает поток газа над деталью, ускоряя охлаждение.

- Тип газа: Гелий имеет гораздо более высокую теплопроводность, чем азот, и обеспечивает самые быстрые скорости закалки, но он значительно дороже.

Понимание компромиссов

Достижение нулевой деформации — это акт балансирования, и каждый выбор предполагает компромисс.

Скорость против равномерности

Чрезвычайно высокая скорость закалки отлично подходит для достижения максимальной твердости, особенно в низколегированных сталях. Однако она также создает самый сильный термический шок и самый высокий риск деформации. Более медленная закалка более щадящая для детали, но может не обеспечить требуемой твердости, если она не превышает "критическую скорость охлаждения" стали.

Геометрия и загрузка деталей

Сложные детали с толстыми и тонкими сечениями по своей природе подвержены деформации. Тонкие сечения всегда будут охлаждаться быстрее, чем толстые. Правильная ориентация и расположение деталей в печи имеют решающее значение для обеспечения равномерного воздействия как нагревательных элементов, так и потока закалочного газа.

Стоимость против возможностей

Вакуумная печь с закалкой под высоким давлением (10+ бар) и регулируемой скоростью вентилятора обеспечивает максимальный контроль процесса, но представляет собой значительные капитальные вложения. Использование гелия для сверхбыстрой закалки может быть непомерно дорогим и обычно применяется только в самых требовательных случаях.

Правильный выбор для вашей цели

Ваша стратегия должна быть адаптирована к конкретным требованиям заготовки.

- Если ваша основная цель — максимальная твердость высоколегированных инструментальных сталей: Вам нужна быстрая закалка, поэтому отдавайте приоритет высокому давлению газа (6-20 бар) и высокоскоростной циркуляции.

- Если ваша основная цель — минимальная деформация сложных или тонких деталей: Отдавайте приоритет равномерности над чистой скоростью, используя умеренное давление газа и, возможно, прерывистую или многоступенчатую закалку, чтобы позволить температурам выровняться.

- Если ваша основная цель — экономичная обработка деталей общего назначения: Азотная закалка при 2-6 бар является надежным рабочим инструментом, но вы должны сосредоточиться на оптимизации времени выдержки и загрузки деталей для обеспечения равномерности.

В конечном счете, предотвращение деформации при вакуумной закалке сводится к контролю скорости и равномерности изменения температуры на каждом этапе процесса.

Сводная таблица:

| Элемент | Ключевые моменты |

|---|---|

| Равномерный нагрев | Используйте конвективный нагрев с инертным газом (например, азотом) для предотвращения термических градиентов от радиационного нагрева; обеспечьте правильную выдержку для равномерной температуры сердцевины. |

| Контролируемая закалка | Применяйте газовую закалку под высоким давлением (например, 6-20 бар) с контролируемыми переменными, такими как тип газа, давление и скорость, для минимизации напряжений превращения и обеспечения равномерного охлаждения. |

| Управление напряжениями | Управляйте термическими напряжениями и напряжениями превращения за счет сбалансированных скоростей нагрева и охлаждения; оптимизируйте геометрию и загрузку деталей для снижения деформации. |

| Компромиссы | Балансируйте скорость закалки с равномерностью, сложность детали с ориентацией и стоимость с возможностями, чтобы адаптировать процесс к конкретным целям, таким как твердость или минимальная деформация. |

Оптимизируйте свои процессы вакуумной закалки с помощью передовых решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, помогая вам достичь минимальной деформации и превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей термообработки и ее результаты!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня