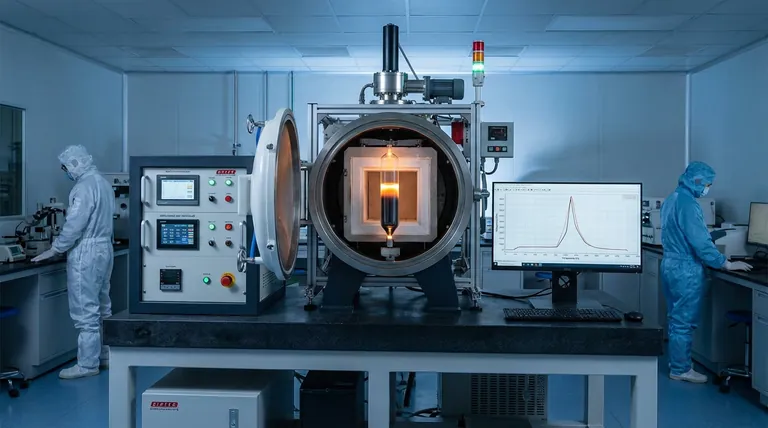

Основное отличие оборудования для метода движущегося нагревателя (THM) заключается в требовании к чрезвычайно стабильной, многозонной системе контроля температуры. В отличие от метода Бриджмена, который фокусируется на направленной кристаллизации расплава, оборудование THM должно точно поддерживать центральную, богатую теллуром зону растворителя, управляя при этом специфическими более низкими тепловыми градиентами на границах раздела кристаллов.

Сложности оборудования THM необходимы для поддержки непрерывного растворения и осаждения. Такое точное управление температурой обеспечивает рост крупномасштабных монокристаллов теллурида кадмия-цинка (CZT) с превосходной однородностью и более низкой плотностью дефектов по сравнению со стандартными методами расплава.

Критическая роль многозонного контроля температуры

Чтобы понять требования к оборудованию, необходимо рассмотреть функции, которые должно выполнять аппаратное обеспечение. THM — это метод роста из раствора, а не простой метод расплава.

Поддержание зоны растворителя

Основное требование к оборудованию THM — способность создавать и поддерживать специфическую центральную зону плавления.

Согласно техническим данным, эта зона богата теллуром. Оборудование должно поддерживать эту зону при постоянной температуре, чтобы она служила стабильным растворителем для поликристаллического исходного материала.

Точное управление градиентом

Помимо центральной зоны, печь должна контролировать температурный профиль на границах.

Система должна поддерживать более низкие температурные градиенты на обоих концах нагревателя. Это контрастирует с методами, которые могут использовать более крутые градиенты для ускорения кристаллизации.

Стабильность имеет первостепенное значение

В ссылке подчеркивается, что система управления должна быть «чрезвычайно стабильной».

Колебания температуры могут нарушить процесс растворения и осаждения. Высокоточные контроллеры необходимы для обеспечения постоянства интерфейса на протяжении всего цикла роста.

Сравнение с методом Бриджмена

В то время как метод Бриджмена обычно использует печь с температурным градиентом для перемещения жидко-твердой границы раздела, оборудование THM создает отличную среду.

Непрерывное растворение и осаждение

Оборудование Бриджмена предназначено для кристаллизации стехиометрического расплава. Оборудование THM, однако, разработано для поддержки непрерывного цикла.

Аппаратное обеспечение позволяет растворенным веществам растворяться на верхней границе зоны растворителя и осаждаться на нижней. Это требует движущегося нагревателя (или движущейся ампулы), который позволяет зоне растворителя перемещаться по материалу.

Контроль плотности дефектов

Конечная цель конфигурации оборудования THM — качество, а не скорость.

Поддерживая отдельную зону растворителя, оборудование способствует росту кристаллов с более высокой однородностью. Эта установка специально нацелена на снижение плотности дефектов, что является распространенной проблемой при выращивании CZT методом Бриджмена.

Понимание компромиссов

Хотя THM обеспечивает превосходное качество кристаллов, требования к оборудованию создают специфические проблемы, которые необходимо взвесить по сравнению с более простым подходом Бриджмена.

Повышенная сложность

Необходимость многозонного контроля значительно увеличивает сложность конструкции печи. Калибровка нескольких зон для поддержания точной, движущейся зоны растворителя более технически сложна, чем создание статического градиента.

Чувствительность к колебаниям

Поскольку процесс зависит от растворения и осаждения в узкой зоне, оборудование менее снисходительно. Любая нестабильность в источнике питания или контроле температуры может привести к включениям или структурным дефектам в конечном кристалле.

Сделайте правильный выбор для вашей цели

Выбор между оборудованием THM и Бриджмена часто сводится к требуемым характеристикам конечного материала CZT.

- Если ваш основной фокус — однородность кристалла: оборудование THM необходимо, поскольку стабильный многозонный контроль минимизирует сегрегацию и обеспечивает постоянные свойства материала.

- Если ваш основной фокус — минимизация дефектов: процесс THM превосходит, предлагая точную тепловую среду, необходимую для достижения низкой плотности дефектов в крупномасштабных монокристаллах.

Успех в приготовлении CZT методом THM полностью зависит от точности и стабильности вашей архитектуры теплового контроля.

Сводная таблица:

| Характеристика | Метод движущегося нагревателя (THM) | Метод Бриджмена |

|---|---|---|

| Основной механизм | Непрерывное растворение/осаждение | Направленная кристаллизация расплава |

| Контроль температуры | Многозонная, чрезвычайно стабильная зона растворителя | Статический или движущийся тепловой градиент |

| Тепловой градиент | Более низкие градиенты на границах раздела | Обычно более крутые градиенты |

| Качество кристалла | Превосходная однородность, более низкая плотность дефектов | Более высокий риск сегрегации/дефектов |

| Сложность конструкции | Высокая (точная движущаяся зона растворителя) | Умеренная (направленная кристаллизация) |

Оптимизируйте рост ваших кристаллов с помощью прецизионного оборудования KINTEK

Высокопроизводительное производство CZT требует непревзойденной тепловой стабильности. Опираясь на экспертные исследования и разработки, а также на производство, KINTEK предлагает специализированные системы муфельных, трубчатых и вакуумных печей, разработанные для поддержания точного многозонного контроля, необходимого для процессов THM.

Независимо от того, нужно ли вам стандартное лабораторное оборудование или высокотемпературная печь по индивидуальному заказу, адаптированная к вашим уникальным исследовательским потребностям, наша команда предоставит аппаратное обеспечение, необходимое для достижения превосходной однородности материала.

Готовы повысить возможности вашей лаборатории? Свяжитесь с нами сегодня, чтобы обсудить ваши технические требования.

Ссылки

- Z. J. Li, Zeqian Wu. Research on the Technological Progress of CZT Array Detectors. DOI: 10.3390/s24030725

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для спекания и пайки с вакуумной термообработкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Почему важно выбрать правильный тип печи для термообработки? Повысьте эффективность и качество в вашей лаборатории или на производстве

- Как система вакуумного термического напыления обеспечивает качество тонких пленок теллурида висмута? Мнения экспертов

- Почему для анализа микроструктуры CRP требуется электрическая конвекционная сушильная печь? Обеспечьте точность данных с помощью надлежащей сушки

- Какова роль электропечей в прямом восстановлении железа? Энергоснабжение будущего зеленой металлургии

- Почему в промышленных печах для сушки углеродных нановолокон требуется ступенчатый контроль температуры? Ключевые аспекты безопасности

- Каковы технические преимущества использования промышленной системы гидротермального синтеза с микроволновым нагревом? Мастер морфологии CeO2

- Каковы технические функции газов-носителей в VTD? Мастер-контроль осаждения паров

- Каковы основные типы методов спекания порошков металлов, керамики и тугоплавких интерметаллических соединений? Оптимизируйте обработку ваших материалов