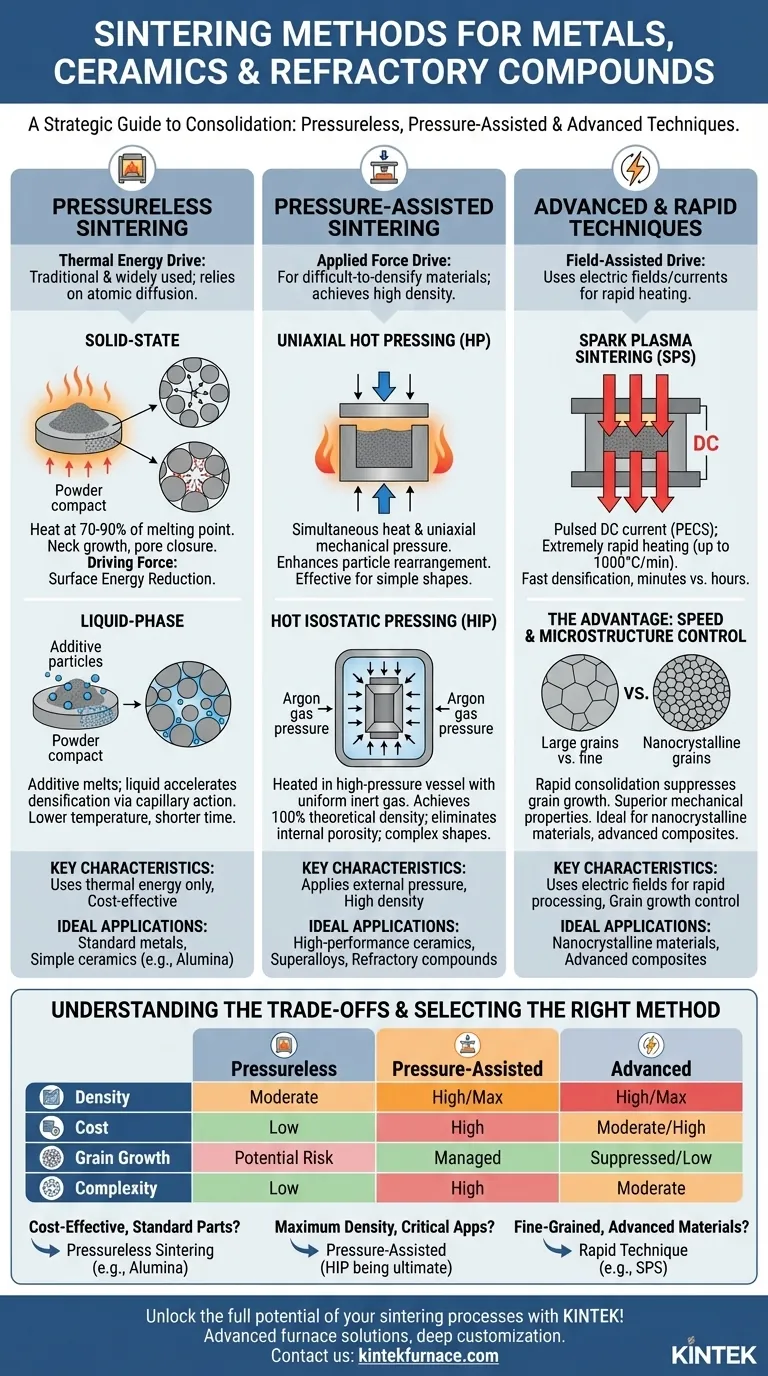

По своей сути, спекание — это процесс термической обработки, который превращает порошковый компакт в плотный, твердый объект. Хотя целью является консолидация, основные методы ее достижения значительно различаются в зависимости от того, применяется ли внешнее давление. Основные категории включают беспрессовое спекание (включая твердофазное и жидкофазное), спекание с приложением давления (например, горячее прессование и горячее изостатическое прессование) и передовые методы спекания с помощью поля.

Выбор метода спекания — это фундаментальный стратегический компромисс. Вы балансируете между необходимостью достижения максимальной конечной плотности и ограничениями по времени обработки, стоимости и неотъемлемым свойствам материала, с которым вы работаете.

Основа: Беспрессовое спекание

Беспрессовое спекание является наиболее традиционным и широко используемым методом. Он полагается исключительно на тепловую энергию для обеспечения процесса уплотнения, при котором атомная диффузия уменьшает площадь поверхности и пористость порошкового компакта.

Как работает твердофазное спекание

В этом процессе формованный порошковый компонент («сырое тело») нагревается до высокой температуры, обычно до 70-90% от его температуры плавления. При этой температуре атомы мигрируют между частицами, что приводит к росту «шейки» между ними и к уменьшению, а затем и закрытию пор.

Движущей силой является снижение поверхностной энергии. Это аналогично тому, как маленькие мыльные пузырьки сливаются, образуя более крупные, чтобы минимизировать общую площадь поверхности.

Роль жидкофазного спекания

Это вариант, при котором небольшое количество вторичного материала, имеющего более низкую температуру плавления, добавляется к основному порошку. Во время нагрева эта добавка плавится и образует жидкую фазу, которая смачивает твердые частицы.

Жидкость ускоряет уплотнение, обеспечивая быстрый путь диффузии для атомов и стягивая частицы вместе за счет капиллярного действия. Это часто позволяет снизить температуры спекания и сократить время обработки по сравнению с чистым твердофазным спеканием.

Применение силы: Спекание с приложением давления

Для материалов, которые трудно уплотнять или которые требуют почти идеальной плотности, внешнее давление применяется одновременно с нагревом. Эта категория непосредственно включает методы, упомянутые в вашем запросе, обеспечивая более эффективную движущую силу для консолидации.

Одноосное горячее прессование (HP)

При горячем прессовании порошок помещается в пресс-форму и одновременно нагревается, при этом механическое давление прикладывается вдоль одной оси (одноосно). Эта сила значительно усиливает механизмы перегруппировки частиц и пластической деформации.

Этот метод очень эффективен для производства простых форм, таких как диски или пластины, с высокой плотностью. Однако плотность может быть менее равномерной из-за трения о стенки пресс-формы.

Горячее изостатическое прессование (HIP)

HIP — это более продвинутая технология, при которой компонент нагревается в сосуде высокого давления. Инертный газ, обычно аргон, подает равномерное, изостатическое (равное со всех сторон) давление на деталь.

Поскольку давление идеально равномерно, HIP может производить компоненты со 100% теоретической плотностью, устранять внутреннюю пористость и создавать сложные формы. Это золотой стандарт для критически важных применений в аэрокосмической отрасли и медицинских имплантатах.

Продвинутые и быстрые методы: Спекание с помощью поля

Современные методы используют электрические поля или токи для значительного ускорения процесса нагрева и спекания. Эти технологии меняют правила игры для передовых материалов.

Импульсно-плазменное спекание (SPS)

Также известное как спекание импульсным электрическим током (PECS), SPS пропускает сильноточный импульсный постоянный ток непосредственно через порошок и проводящую матрицу. Это создает чрезвычайно быстрые скорости нагрева (до 1000°C/мин).

Высокие скорости нагрева и эффекты электрического тока значительно ускоряют уплотнение, позволяя достичь полной плотности за минуты вместо часов.

Преимущество: Скорость и контроль микроструктуры

Основное преимущество таких методов, как SPS, заключается в способности консолидировать порошки так быстро, что рост зерна подавляется. Поскольку мелкие зерна часто приводят к превосходным механическим свойствам (таким как прочность и твердость), эти методы идеально подходят для производства высокоэффективной нанокристаллической керамики, металлов и композитов.

Понимание компромиссов

Выбор метода требует объективного анализа его преимуществ и недостатков. Не существует универсально «лучшего» варианта.

Плотность против стоимости

Беспрессовое спекание является самым дешевым и масштабируемым методом, но оно может не достичь полной плотности для труднообрабатываемых материалов. Напротив, HIP достигает максимальной плотности, но является, безусловно, самым дорогим и сложным процессом из-за требуемого оборудования высокого давления.

Рост зерна: Нежелательный побочный эффект

Чем дольше материал находится при высокой температуре, тем сильнее растут его микроскопические зерна. Хотя это помогает закрывать поры, чрезмерный рост зерна может серьезно ухудшить механические свойства. Это основной компромисс в обычном спекании.

Геометрия и сложность

Беспрессовое спекание и HIP отлично подходят для создания сложных деталей с почти конечной формой. Одноосное горячее прессование обычно ограничено простыми, симметричными геометриями из-за направленного характера приложенной силы.

Выбор правильного метода для вашего материала

Ваш выбор должен определяться свойствами вашего материала и вашими окончательными требованиями к производительности.

- Если ваша основная цель — экономичное производство стандартных металлов или простой керамики (например, оксида алюминия): Беспрессовое спекание часто является наиболее практичным и экономичным выбором.

- Если ваша основная цель — достижение максимальной плотности в высокоэффективной керамике, суперсплавах или тугоплавких соединениях: Необходимы методы с приложением давления, при этом HIP является окончательным выбором для устранения всей остаточной пористости.

- Если ваша основная цель — сохранение мелкозернистой или наноструктурированной микроструктуры в передовых материалах: Оптимальным вариантом является быстрый метод, такой как импульсно-плазменное спекание (SPS).

В конечном итоге, понимание взаимосвязи между температурой, временем, давлением и внутренним поведением вашего материала позволяет вам принять оптимальное решение по обработке.

Сводная таблица:

| Тип метода | Ключевые характеристики | Идеальные области применения |

|---|---|---|

| Беспрессовое спекание | Использует только тепловую энергию; экономически эффективно | Стандартные металлы, простая керамика, такая как оксид алюминия |

| Спекание с приложением давления | Применяет внешнее давление для высокой плотности | Высокоэффективная керамика, суперсплавы, тугоплавкие соединения |

| Спекание с помощью поля | Использует электрические поля для быстрой обработки | Нанокристаллические материалы, передовые композиты |

Раскройте весь потенциал ваших процессов спекания с KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям передовые высокотемпературные печные решения. Наша продуктовая линейка — включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD — дополняется широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, работаете ли вы с металлами, керамикой или тугоплавкими соединениями, мы поможем вам достичь превосходной плотности, контроля микроструктуры и экономической эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут улучшить ваши исследования и производство!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какие соображения определяют выбор нагревательных элементов и методов прессования для вакуумной горячей прессовой печи?

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Какую роль играет высокопроизводительный лабораторный пресс в процессе отверждения? Раскройте секрет превосходной прочности композитов

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов