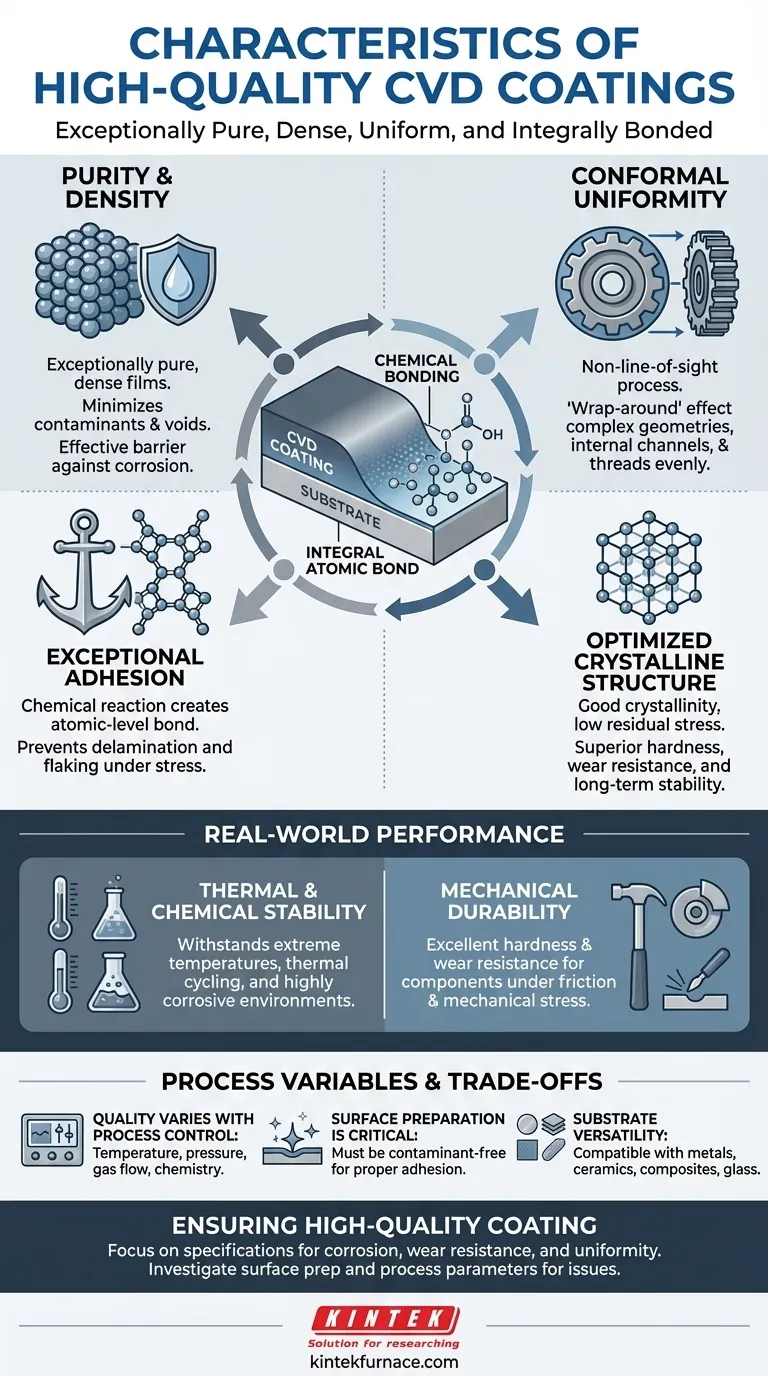

По сути, высококачественное покрытие, нанесенное методом химического парофазного осаждения (CVD), определяется его исключительной чистотой, плотностью, однородностью и неразрывной адгезией к подложке. Эти характеристики — не просто поверхностная обработка; они создают новую функциональную поверхность на атомном уровне, обеспечивая превосходные эксплуатационные качества, которые отличаются высокой однородностью даже на самых сложных геометрических формах.

Истинная ценность CVD заключается в его способности создавать принципиально новую поверхность с точно заданными свойствами. Успешный процесс обеспечивает получение покрытия, которое не просто «нанесено» на подложку, а неразрывно с ней связано, предлагая предсказуемую производительность и полное покрытие даже в экстремальных условиях.

Признаки превосходного CVD-покрытия

Правильно выполненный процесс CVD приводит к получению пленки с четким набором желаемых свойств. Это ключевые показатели высококачественного покрытия.

Чистота и плотность

Поскольку процесс CVD происходит в контролируемой среде, он позволяет получать исключительно чистые и плотные пленки. Этот процесс сводит к минимуму количество загрязняющих примесей и пустот, которые являются распространенными точками отказа при использовании других методов нанесения покрытий. Плотный, непористый слой имеет решающее значение для создания эффективного барьера против коррозии.

Конформная однородность (Эффект «обтекания»)

CVD — это процесс, не требующий прямой видимости. Газообразные прекурсоры омывают деталь, покрывая каждую открытую поверхность с поразительной однородностью. Это «обтекание» или конформное покрытие является ключевым преимуществом, гарантируя, что внутренние каналы, резьбы и сложные элементы поверхности получают такое же высококачественное покрытие, как и плоские участки.

Исключительная адгезия

Связь, создаваемая CVD, является химической, а не механической. Покрытие образуется в результате химической реакции непосредственно на поверхности подложки, создавая исключительно прочную и адгезионную связь на атомном уровне. Это предотвращает расслаивание и шелушение, которые могут наблюдаться у покрытий, нанесенных физическими методами, при механических нагрузках.

Оптимизированная кристаллическая структура

Хорошо контролируемый процесс CVD позволяет получить покрытие с хорошей кристалличностью и низким остаточным напряжением. Определенная кристаллическая структура часто приводит к превосходной твердости и износостойкости. Низкое внутреннее напряжение жизненно важно для долгосрочной стабильности покрытия, предотвращая самопроизвольное растрескивание или разрушение при термических циклах.

Производительность в сложных условиях

Эти внутренние характеристики напрямую преобразуются в превосходную производительность в реальных условиях, что делает CVD предпочтительным решением для критически важных применений.

Термическая и химическая стабильность

Сильные химические связи и высокая чистота CVD-покрытий придают им способность выдерживать экстремальные температуры, термические циклы и высококоррозионные среды. Они действуют как химически инертный барьер, защищая нижележащую подложку от химического воздействия.

Механическая прочность

Сочетание высокой плотности, прочной адгезии и оптимизированной кристаллической структуры приводит к получению покрытий с отличной твердостью и износостойкостью. Это делает их идеальными для компонентов, подверженных трению, абразивному износу или механическим нагрузкам.

Универсальность подложек

CVD совместим с широким спектром материалов подложек, включая металлы, керамику, композиты и стекло. Эта универсальность позволяет инженерам применять высокоэффективные поверхности на наиболее подходящих базовых материалах с учетом структурных потребностей их применения.

Понимание компромиссов и переменных процесса

Достижение высококачественного CVD-покрытия не происходит автоматически. Это сложный процесс, в котором качество напрямую связано с контролем и подготовкой.

Почему качество может варьироваться: Первостепенное значение имеет процесс

Сообщения о плохой однородности или включениях частиц в CVD-покрытиях не являются присущими недостатками самой технологии. Скорее, это симптомы неоптимального или плохо контролируемого процесса. Качество конечного продукта напрямую зависит от точного управления температурой, давлением, расходом газов и химией.

Критическая роль подготовки поверхности

Поверхность подложки должна быть тщательно очищена и подготовлена перед нанесением покрытия. Любые загрязнения, масла или оксиды будут мешать химической реакции, что приведет к плохой адгезии и дефектам покрытия. Идеальное покрытие требует идеальной исходной поверхности.

Материал и конфигурация детали

Успех процесса нанесения покрытия также зависит от выбора основного материала и оптимизации геометрии детали. Некоторые подложки могут потребовать специальной предварительной обработки, а чрезвычайно сложные внутренние элементы могут потребовать корректировки параметров процесса для обеспечения равномерного потока газа и осаждения.

Как обеспечить высококачественное покрытие

Сосредоточившись на желаемом результате, вы сможете лучше определить свои требования и оценить качество услуг CVD.

- Если ваш основной акцент сделан на коррозионной стойкости или чистоте: Подчеркните необходимость плотного покрытия без пор и убедитесь, что процесс разработан для удаления загрязнений.

- Если ваш основной акцент сделан на износостойкости сложных деталей: Подтвердите, что процесс обеспечивает конформную однородность, особенно на критически важных внутренних или детализированных элементах.

- Если вы сталкиваетесь с отказами покрытия или несоответствиями: Ваше расследование должно быть сосредоточено на протоколах подготовки поверхности и контроле параметров процесса, а не только на самой технологии нанесения покрытия.

Понимая эти основные характеристики, вы сможете эффективно указывать и проверять качество CVD-покрытия для ваших наиболее ответственных применений.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Чистота и плотность | Исключительно чистые, плотные пленки с минимальным количеством примесей и пустот для создания эффективных барьеров против коррозии. |

| Конформная однородность | Процесс, не требующий прямой видимости, обеспечивает равномерное покрытие всех поверхностей, включая сложные геометрии. |

| Исключительная адгезия | Химическая связь на атомном уровне предотвращает расслаивание и шелушение при нагрузках. |

| Оптимизированная кристаллическая структура | Хорошая кристалличность и низкое остаточное напряжение для превосходной твердости и долгосрочной стабильности. |

| Термическая и химическая стабильность | Выдерживает экстремальные температуры и коррозионные среды благодаря сильным связям и высокой чистоте. |

| Механическая прочность | Высокая твердость и износостойкость благодаря плотности, адгезии и кристаллической структуре. |

| Универсальность подложек | Совместим с металлами, керамикой, композитами и стеклом для разнообразных применений. |

Используя исключительные возможности НИОКР и собственного производства, KINTEK предлагает разнообразные лаборатории с передовыми высокотемпературными печами, включая системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точную производительность покрытий для ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории с помощью индивидуальных CVD-покрытий!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок