Короче говоря, технология вакуумно-индукционной плавки обеспечивает беспрецедентный контроль над чистотой и составом материала. Этот процесс использует индукционный нагрев внутри вакуума для плавления металлов, что предотвращает загрязнение атмосферными газами, удаляет существующие примеси и позволяет точно вводить легирующие элементы. Результатом являются исключительно чистые, высокопроизводительные металлы и сплавы, которые необходимы для передовых применений.

Истинная ценность вакуумно-индукционной плавки заключается не просто в плавке металла, а в его рафинировании. Создавая контролируемую среду, свободную от кислорода и других загрязнителей, эта технология позволяет производить материалы нового поколения со свойствами, недостижимыми при использовании традиционных методов.

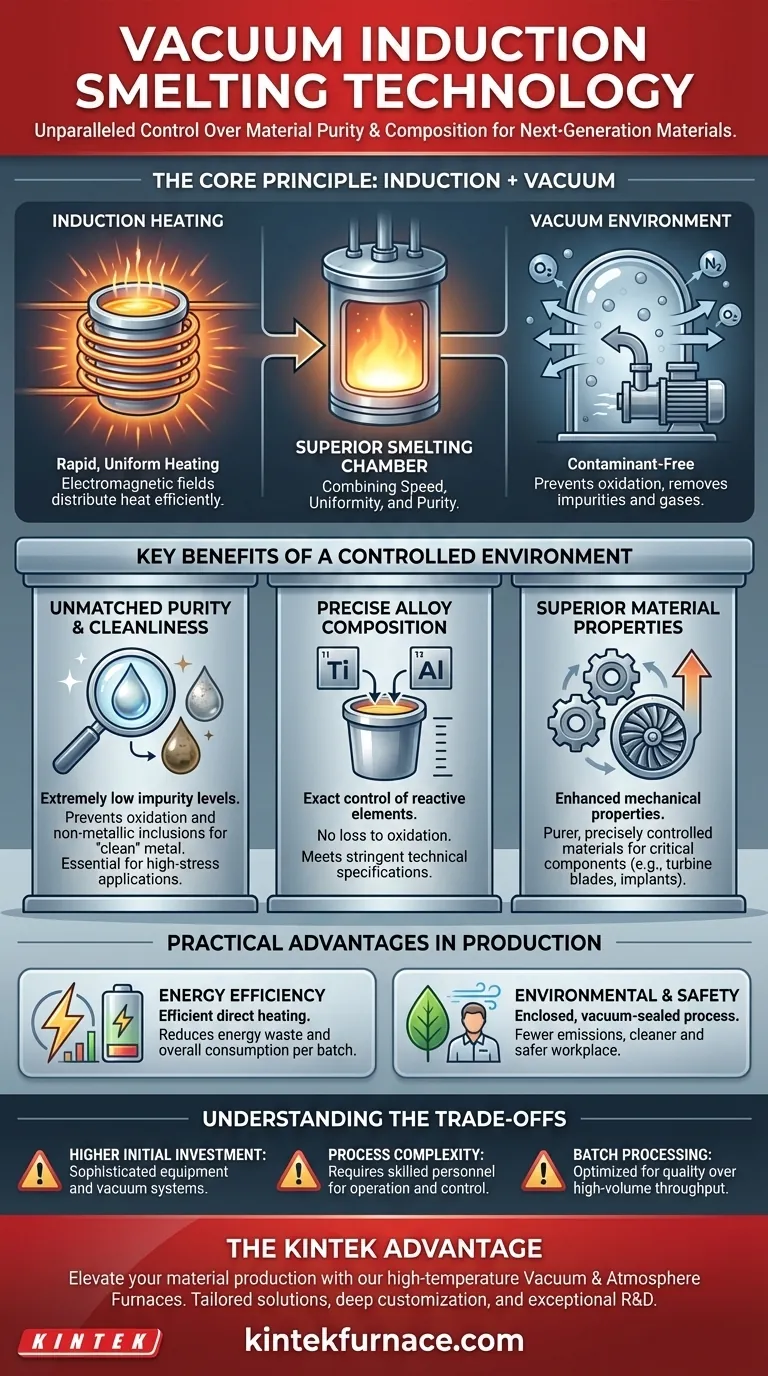

Основной принцип: как достигаются превосходные результаты

Вакуумно-индукционная плавка сочетает в себе два ключевых принципа — индукционный нагрев и вакуумную среду — для достижения своих уникальных преимуществ. Понимание того, как они работают вместе, имеет решающее значение для оценки ее влияния.

Индукционный нагрев для скорости и однородности

Индукционная технология использует электромагнитные поля для быстрого и прямого нагрева металла. Этот метод исключительно эффективен и обеспечивает равномерное распределение тепла по всему расплаву, что критически важно для стабильного качества и эффективного удаления примесей.

Роль вакуумной среды

Размещение индукционного процесса внутри вакуумной камеры является меняющим правила игры элементом. Удаление воздуха (а следовательно, кислорода и азота) предотвращает образование оксидов и нитридов, которые являются распространенными примесями, ухудшающими качество металла. Среда с низким давлением также помогает испарять и удалять растворенные газы и другие летучие элементы из расплавленного металла.

Ключевые преимущества контролируемой среды

Сочетание вакуума и индукционного нагрева напрямую приводит к получению превосходных материалов и более эффективному производственному процессу.

Непревзойденная чистота и качество

Основное преимущество — способность производить материалы с чрезвычайно низким содержанием примесей. Предотвращая окисление и активно удаляя газы и неметаллические включения, процесс дает «чистый» металл. Это необходимо для применений с высокими нагрузками, где даже микроскопические примеси могут привести к разрушению материала.

Точный состав сплава

В вакууме реактивные и чувствительные легирующие элементы, такие как титан или алюминий, можно добавлять, не теряя их из-за окисления. Это позволяет точно контролировать конечный химический состав сплава, гарантируя, что материал соответствует строгим техническим спецификациям по прочности, коррозионной стойкости и температурной устойчивости.

Превосходные свойства материала

Поскольку конечный продукт чище, а его состав точно контролируется, его механические свойства значительно улучшаются. Именно поэтому материалы, выплавленные в вакууме, требуются для таких компонентов, как лопатки турбин реактивных двигателей, медицинские имплантаты и высокочистые электронные компоненты.

Практические преимущества в производстве

Помимо качества материала, эта технология предлагает значительные эксплуатационные преимущества по сравнению с традиционными печами для плавки на воздухе.

Энергоэффективность

Системы индукционного нагрева промежуточной частоты очень эффективно преобразуют электричество в тепло непосредственно внутри металла, минимизируя потери энергии. Этот быстрый цикл нагрева также снижает общее энергопотребление на партию.

Улучшение окружающей среды и безопасности

Закрытый, вакуумированный процесс удерживает пары и тепло, что обеспечивает более чистую и безопасную рабочую среду. Он производит значительно меньше вредных выбросов по сравнению с традиционной плавкой, что соответствует современным экологическим стандартам и улучшает условия труда.

Понимание компромиссов

Несмотря на свою мощность, вакуумно-индукционная технология не является универсальным решением. Признание ее ограничений является ключом к принятию обоснованного решения.

Более высокие первоначальные инвестиции

Сложное оборудование, необходимое для вакуумно-индукционной плавки, включая надежные вакуумные насосы и передовые системы управления, представляет собой значительные капитальные затраты по сравнению со стандартными атмосферными печами.

Сложность процесса

Эксплуатация вакуумно-индукционной печи требует более высокого уровня технических знаний. Управление уровнями вакуума, температурными профилями и добавками сплавов требует квалифицированного персонала для обеспечения стабильных и успешных результатов.

Пропускная способность партийного процесса

Эта технология, как правило, является периодическим процессом, пропускная способность которого может быть ниже, чем у некоторых методов непрерывного литья. Она оптимизирована для производства высокоценных материалов с высоким качеством, а не для крупнотоннажного производства товарных металлов.

Выбор правильного варианта для вашей цели

Решение об использовании вакуумно-индукционной плавки полностью зависит от ваших конечных требований к материалу и целей по производительности.

- Если ваша основная цель — производство стандартных металлов в больших объемах: Эта технология, вероятно, не потребуется, так как более экономичные традиционные методы будут достаточными.

- Если ваша основная цель — создание критически важных компонентов с максимальной чистотой и производительностью: Вакуумно-индукционная плавка является окончательным стандартом для достижения необходимой целостности материала.

- Если ваша основная цель — разработка новых сплавов с реактивными элементами: Контролируемая вакуумная среда — единственный способ надежно достичь точного состава, который вам нужен.

В конечном счете, вакуумно-индукционная плавка позволяет инженерам и ученым создавать передовые материалы, которые ранее было невозможно изготовить.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Непревзойденная чистота | Предотвращает загрязнение, удаляет примеси для получения чистых металлов |

| Точный контроль сплава | Позволяет точно добавлять реактивные элементы в вакууме |

| Превосходные свойства материала | Повышает прочность, коррозионную стойкость для критического использования |

| Энергоэффективность | Использует индукционный нагрев для минимизации потерь и снижения затрат |

| Безопасность окружающей среды | Закрытый процесс сокращает выбросы, улучшает условия труда |

| Высокие первоначальные инвестиции | Требует значительного капитала для передового оборудования |

| Сложность процесса | Требует квалифицированных операторов для стабильных результатов |

| Периодический процесс | Оптимизирован для качества, а не для крупносерийного производства |

Готовы поднять производство ваших материалов на новый уровень с помощью передовых плавильных решений? KINTEK специализируется на высокотемпературных печных технологиях, включая вакуумные печи и печи с контролируемой атмосферой, разработанные для точного контроля и чистоты. Используя наши исключительные возможности НИОКР и собственное производство, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить эффективность вашей лаборатории и производительность материалов! Свяжитесь с нами сейчас

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности

- Какие еще типы печей связаны с горячим прессованием? Исследуйте ключевые технологии термической обработки

- Как использование вакуума при горячем прессовании влияет на обработку материалов? Достижение более плотных, чистых и прочных материалов

- Каковы преимущества керамико-металлических композитов, полученных с использованием вакуумного пресса? Достижение превосходной прочности и долговечности

- Каковы области применения горячего прессования? Достижение максимальной производительности материала