По своей сути, вакуумный отжиг повышает твердость и прочность материала, обеспечивая высококонтролируемую рекристаллизацию внутренней зернистой структуры материала. Выполнение этой термической обработки в условиях высокого вакуума исключает поверхностные реакции, такие как окисление, что сохраняет целостность материала и позволяет полностью реализовать его механические свойства без компромиссов.

Термическая обработка часто предполагает компромисс между улучшением внутренних свойств и повреждением поверхности материала. Вакуумный отжиг решает этот конфликт, создавая сверхчистую среду, в которой материалы могут быть упрочнены и освобождены от внутренних напряжений без поверхностного окисления или загрязнения.

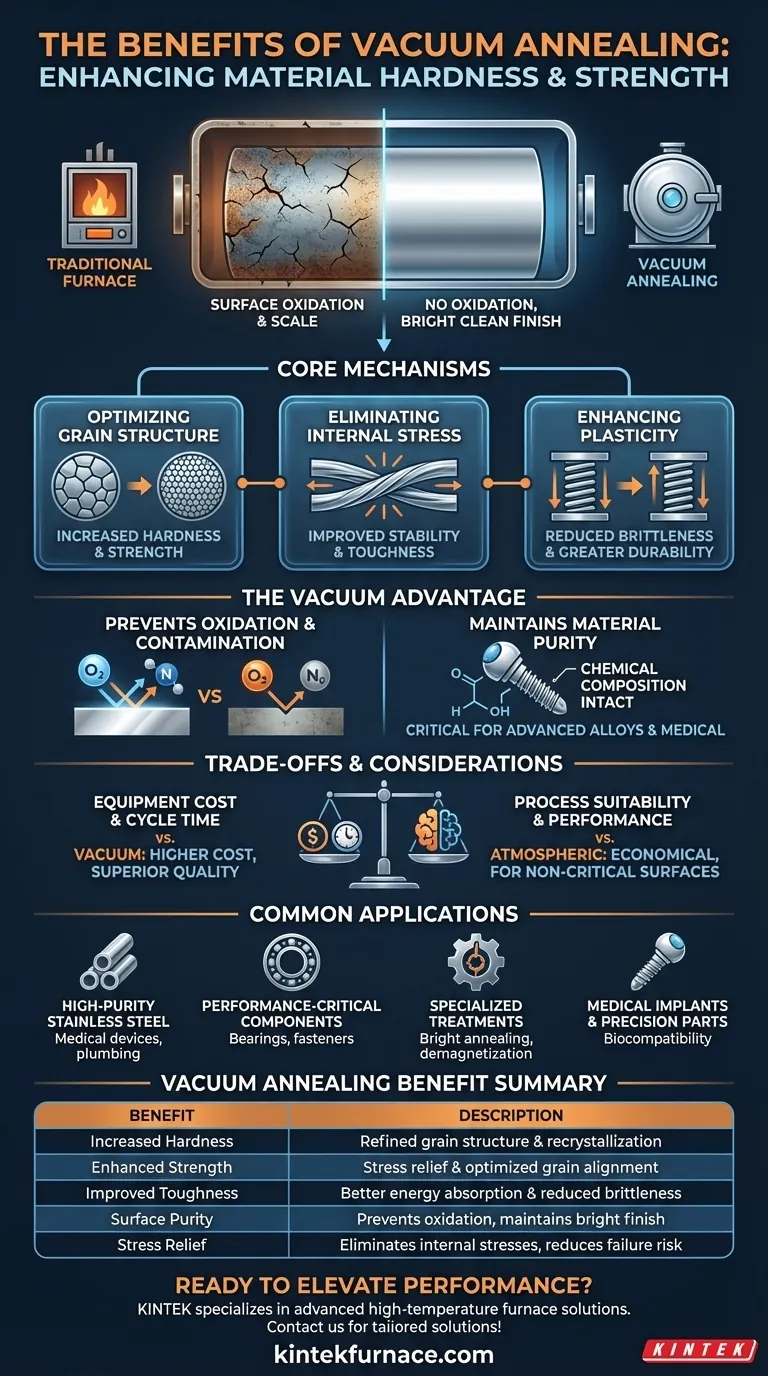

Основные механизмы: как вакуумный отжиг очищает материалы

Оптимизация зернистой структуры

Вакуумный отжиг позволяет атомной структуре материала реорганизоваться при повышенной температуре. Этот процесс, известный как рекристаллизация, улучшает зернистую структуру.

Более однородная и оптимизированная зернистая структура напрямую коррелирует с увеличением твердости и прочности, делая материал более прочным для применений под высоким давлением или при высоких нагрузках.

Устранение внутренних напряжений

Производственные процессы, такие как формовка, механическая обработка или сварка, вносят значительные остаточные напряжения в материал. Это зафиксированное напряжение может привести к преждевременному выходу из строя, деформации или растрескиванию.

Отжиг обеспечивает тепловую энергию, необходимую для перемещения атомов в более низкоэнергетические, более стабильные положения, эффективно снимая эти внутренние напряжения и улучшая долговременную стабильность и ударную вязкость материала.

Повышение пластичности и ударной вязкости

Увеличивая твердость, вакуумный отжиг также улучшает способность материала деформироваться без разрушения (пластичность) и его способность поглощать энергию (ударная вязкость).

Создавая более совершенную и свободную от напряжений кристаллическую структуру, этот процесс уменьшает хрупкость, что приводит к более прочному и надежному конечному компоненту.

Уникальное преимущество вакуумной среды

Предотвращение окисления и загрязнения

Определяющим преимуществом использования вакуума является удаление реактивных газов, главным образом кислорода и азота.

В традиционной печи высокие температуры вызывают реакцию этих газов с поверхностью материала, образуя хрупкий, обесцвеченный оксидный слой (окалину). Вакуумная среда полностью предотвращает это, что приводит к получению яркой, чистой поверхности прямо из печи.

Сохранение чистоты материала

Для передовых сплавов, медицинских имплантатов и прецизионных компонентов поддержание точного химического состава имеет решающее значение.

Предотвращая поверхностные реакции, вакуумный отжиг гарантирует, что чистота материала остается неизменной. Это важно для применений, где требуются коррозионная стойкость, биосовместимость или специфические электрические свойства.

Понимание компромиссов и соображений

Стоимость оборудования и время цикла

Вакуумные печи значительно сложнее и дороже в приобретении и эксплуатации, чем их атмосферные аналоги.

Процесс создания глубокого вакуума и тщательного контроля цикла охлаждения также может быть более медленным, что может повлиять на пропускную способность крупносерийного производства.

Пригодность процесса

Вакуумный отжиг не является универсальной необходимостью. Для сырья или компонентов, которые будут подвергаться значительной последующей механической обработке, может быть достаточно менее дорогостоящего атмосферного процесса.

Ключевым моментом является определение того, может ли применение выдержать поверхностное окисление, которое возникает при стандартном отжиге. Если его можно легко обработать или очистить без проблем, расходы на вакуумный процесс могут быть неоправданными.

Распространенные области применения, обусловленные производительностью

Изделия из высокочистой нержавеющей стали

Вакуумный отжиг идеально подходит для компонентов, где чистая, блестящая поверхность является частью окончательной спецификации. Сюда входят медицинские приборы, сантехническое оборудование, компоненты часов и глубокотянутые детали.

Критически важные компоненты

Для таких деталей, как подшипники, режущие инструменты и высокопрочные крепежные изделия, механические характеристики имеют первостепенное значение. Сочетание снятия напряжений и измельчения зерна в среде, свободной от загрязнений, помогает максимально увеличить твердость, прочность и усталостную долговечность.

Специализированные обработки

Контролируемая среда вакуумной печи также подходит для других специализированных термических процессов, таких как светлый отжиг, размагничивание и обработка твердым раствором для определенных марок нержавеющей стали.

Правильный выбор для вашей цели

Понимая отличительные преимущества вакуумной среды, вы можете принять более обоснованное решение для вашего конкретного материала и применения.

- Если ваша основная цель — чистота поверхности: Вакуумный отжиг — лучший выбор для получения яркого, чистого компонента, который не требует последующей очистки, особенно для медицинских или пищевых применений.

- Если ваша основная цель — максимальная механическая производительность: Сочетание снятия напряжений и измельчения зерна в вакууме обеспечивает чистый путь к повышенной твердости, прочности и ударной вязкости без появления поверхностных дефектов.

- Если ваша основная цель — стоимость для некритических поверхностей: Традиционный атмосферный отжиг более экономичен для компонентов, где поверхностное окисление приемлемо или будет удалено последующей механической обработкой.

В конечном итоге, выбор вакуумного отжига — это решение инвестировать в максимально возможную целостность материала, как внутри, так и снаружи.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Повышенная твердость | Достигается за счет измельченной зернистой структуры и рекристаллизации в вакуумной среде. |

| Повышенная прочность | Результат снятия напряжений и оптимизированного внутреннего выравнивания зерна без поверхностных повреждений. |

| Улучшенная ударная вязкость | Обеспечивает лучшее поглощение энергии и сниженную хрупкость для долговечных компонентов. |

| Чистота поверхности | Предотвращает окисление и загрязнение, сохраняя яркую поверхность и целостность материала. |

| Снятие напряжений | Устраняет внутренние напряжения, возникающие при производстве, снижая риск отказа и деформации. |

Готовы повысить производительность вашего материала с помощью прецизионной термической обработки? KINTEK специализируется на передовых высокотемпературных печных решениях, включая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Используя наши исключительные исследования и разработки и собственное производство, мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наши индивидуальные решения могут повысить твердость, прочность и чистоту для ваших приложений в таких отраслях, как медицинские устройства, высокопроизводительные компоненты и многое другое!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня