По сути, вакуумная среда обеспечивает беспрецедентный контроль над процессом термической обработки. Удаляя реакционноспособную атмосферу, она предотвращает поверхностные дефекты, такие как окисление и науглероживание, обеспечивает равномерный нагрев для получения стабильных результатов и позволяет осуществлять точное термическое управление, необходимое для достижения превосходных металлургических свойств готовой детали.

Основное преимущество вакуумной термообработки заключается не просто в отсутствии воздуха, а в наличии контроля. Создавая химически инертную среду, вы устраняете непредсказуемые переменные атмосферных реакций, что позволяет высокоточно и повторяемо манипулировать конечными свойствами и качеством поверхности материала.

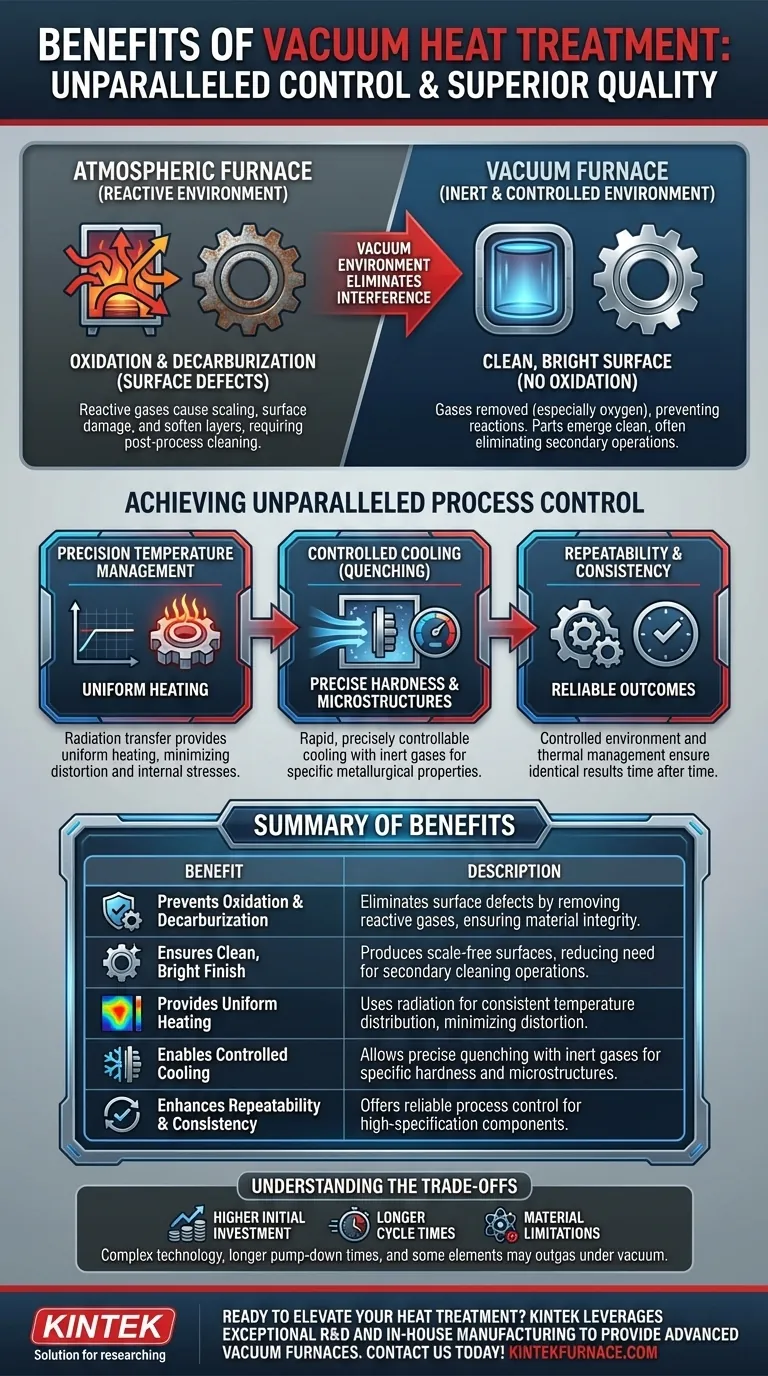

Основной принцип: Устранение атмосферных помех

Основная функция вакуума — удаление газов, в первую очередь кислорода, которые вызывают нежелательные реакции при повышенных температурах. Это создает принципиально более чистую и контролируемую среду обработки.

Предотвращение окисления и науглероживания

При высоких температурах кислород в воздухе вступает в реакцию с поверхностью металла, образуя слой окалины. Это масштабирование повреждает чистоту поверхности и может потребовать дорогостоящей постобработки.

Аналогично, атмосфера может вытягивать углерод с поверхности сталей — процесс, называемый науглероживанием. Это смягчает поверхностный слой, снижая стойкость к износу и усталостную прочность. Вакуумная среда полностью предотвращает обе эти разрушительные реакции.

Обеспечение чистой, блестящей поверхности

Поскольку окисление исключено, детали выходят из вакуумной печи с чистой, блестящей и часто сияющей поверхностью. Такая высококачественная отделка часто устраняет необходимость во вторичных операциях, таких как пескоструйная обработка, травление или шлифовка поверхности, экономя время и деньги.

Предотвращение загрязнения

Стандартная атмосфера содержит влагу и другие микропримеси, которые могут загрязнять чувствительные сплавы или вступать с ними в нежелательные реакции. Вакуумная печь удаляет эти потенциальные загрязнители, гарантируя, что химический состав материала остается неизменным на протяжении всего процесса.

Достижение беспрецедентного контроля процесса

Помимо предотвращения нежелательных реакций, вакуум обеспечивает уровень положительного контроля, которого трудно достичь другими методами. Это приводит к более высокому качеству и более надежным результатам.

Точное управление температурой

Вакуумные печи позволяют осуществлять чрезвычайно точный и стабильный контроль температуры. Тепло передается в основном за счет излучения, что обеспечивает очень равномерный нагрев по всей детали, даже при сложной геометрии. Это предотвращает появление горячих и холодных точек, которые могут привести к внутренним напряжениям, деформации или непоследовательным свойствам.

Контролируемое охлаждение (закалка)

Современные вакуумные печи представляют собой интегрированные системы, включающие функции быстрого охлаждения. После цикла нагрева может быть введен и циркулировать под высоким давлением инертный газ высокой чистоты, такой как азот или аргон, для закалки детали. Скорость охлаждения точно контролируется, что позволяет металлургам достигать очень специфических уровней твердости и микроструктур.

Повторяемость и согласованность

Сочетание контролируемой среды и точного термического управления делает вакуумную термообработку чрезвычайно повторяемым процессом. После того как установлен успешный профиль нагрева и охлаждения («рецепт»), его можно выполнять идентично раз за разом, обеспечивая стабильное качество для компонентов с высокими требованиями.

Понимание компромиссов

Хотя вакуумная технология мощна, она не является универсальным решением. Она включает в себя определенные особенности и лучше всего подходит для конкретных применений.

Более высокие первоначальные инвестиции

Вакуумные печи — это сложные машины, и они представляют собой значительные капиталовложения по сравнению с более традиционными печами с атмосферной обработкой. Стоимость печи, насосных систем и систем управления, как правило, выше.

Более длительное время цикла

Процесс откачки камеры до требуемого уровня вакуума требует времени. Для некоторых применений это может привести к увеличению общего времени цикла по сравнению с простой продувкой печи инертным газом.

Ограничения по материалам

Определенные материалы и легирующие элементы обладают высоким давлением паров, что означает, что они могут «кипеть» или превращаться в газ в вакууме при высоких температурах. Элементы, такие как цинк, кадмий, свинец и даже марганец в некоторых сталях, могут выделять газы, загрязняя как деталь, так и внутреннюю часть печи.

Подходит ли вакуумная термообработка для вашего применения?

Выбор правильного метода термообработки полностью зависит от вашего материала, требований к качеству и производственных целей.

- Если ваш основной приоритет — целостность и чистота поверхности: Вакуум — это идеальный выбор для устранения окисления и науглероживания, обеспечивающий чистые детали без окалины прямо из печи.

- Если ваш основной приоритет — достижение жестких механических свойств: Точная однородность температуры и контролируемая закалка вакуумной печи обеспечивают наивысший уровень повторяемости для критически важных компонентов.

- Если ваш основной приоритет — универсальность и безопасность: Одна вакуумная печь может выполнять множество процессов (отжиг, закалку, отпуск, пайку) без необходимости использования легковоспламеняющихся или дорогостоящих атмосферных газов.

В конечном счете, внедрение вакуумной термообработки — это стратегическое решение, направленное на приоритет контроля процесса и конечного качества детали над всеми другими переменными.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Предотвращает окисление и науглероживание | Устраняет поверхностные дефекты путем удаления реакционноспособных газов, обеспечивая целостность материала. |

| Обеспечивает чистую, блестящую поверхность | Создает поверхности без окалины, уменьшая необходимость во вторичной очистке. |

| Обеспечивает равномерный нагрев | Использует излучение для равномерного распределения температуры, минимизируя деформацию. |

| Позволяет контролируемое охлаждение | Обеспечивает точную закалку инертными газами для достижения заданной твердости и микроструктуры. |

| Повышает повторяемость и согласованность | Обеспечивает надежный контроль процесса для компонентов с высокими спецификациями. |

Готовы поднять свой процесс термообработки на новый уровень с помощью точности и контроля? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все они поддерживаются сильными возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи могут обеспечить превосходные металлургические свойства и экономию средств для вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля