Короче говоря, эффект дегазации при вакуумном нагреве является критически важным металлургическим преимуществом, которое напрямую улучшает механические свойства материала. Удаляя захваченные газы, этот процесс повышает прочность, износостойкость, противозадирные свойства и усталостную прочность, что приводит к значительному увеличению срока службы готового компонента.

Хотя список преимуществ ясен, фундаментальный вопрос заключается в том, как удаление микроскопических количеств газа может так резко улучшить характеристики металла. Ответ кроется в устранении внутренних источников охрупчивания и слабости на атомном уровне, создании более чистого и структурно прочного материала.

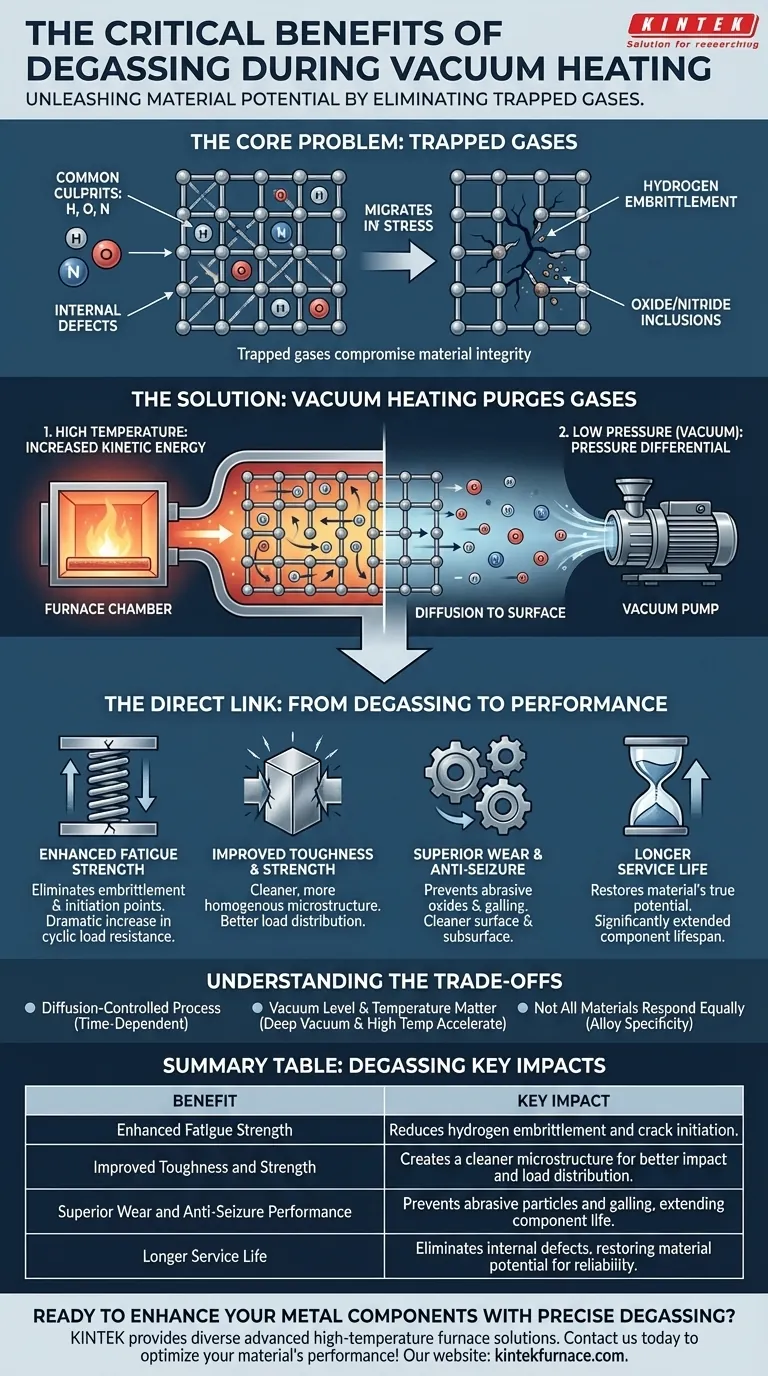

Основная проблема: захваченные газы в металлах

Прежде чем компонент даже попадет в печь, сырье содержит растворенные газы. Это неизбежные побочные продукты первоначальных процессов плавления, литья и формовки.

Распространенные виновники: H, O, N

Три основных газа, вызывающих беспокойство, растворенных в стали и других сплавах, это водород (H), кислород (O) и азот (N).

Водород является наиболее коварным, поскольку его крошечные атомы легко диффундируют через кристаллическую структуру металла. Кислород и азот имеют тенденцию связываться с металлом или другими элементами, образуя внутренние примеси.

Как захваченные газы ослабляют металл

Эти растворенные газы не являются безвредными. Они представляют собой внутренние дефекты, которые ставят под угрозу целостность материала.

Наиболее существенной проблемой является водородное охрупчивание. Под напряжением атомы водорода мигрируют в области высокого натяжения, такие как кончик микроскопической трещины, и создают внутреннее давление. Это серьезно снижает пластичность металла, делая его хрупким и склонным к внезапному, катастрофическому разрушению значительно ниже его ожидаемой прочности.

Кислород и азот образуют твердые, хрупкие частицы, такие как оксиды и нитриды. Они действуют как внутренние концентраторы напряжений, создавая идеальные места для зарождения и роста усталостных трещин.

Как вакуумный нагрев удаляет захваченные газы

Вакуумная термообработка создает идеальную среду для вытеснения этих вредных газов из материала посредством процесса диффузии. Процесс основывается на двух ключевых принципах.

Роль высокой температуры

Нагрев материала придает атомам захваченного газа больше кинетической энергии. Эта увеличенная энергия позволяет им перемещаться или диффундировать гораздо свободнее внутри твердой кристаллической решетки металла.

Роль низкого давления (вакуума)

Вакуумный насос удаляет атмосферу из печи, создавая массивный перепад давления. Парциальное давление водорода, кислорода и азота внутри металла внезапно становится намного выше, чем давление в окружающей камере.

Под воздействием этого градиента вновь подвижные атомы газа диффундируют из внутренней части компонента на его поверхность, где они удаляются вакуумной системой.

Прямая связь: от дегазации к производительности

Удаляя эти внутренние источники разрушения, проявляются присущие материалу свойства. Улучшение не является аддитивным; это восстановление истинного потенциала материала.

Повышенная усталостная прочность

Удаляя водород, устраняется основная причина охрупчивания. Удаляя включения оксидов и нитридов, устраняются внутренние точки зарождения усталостных трещин. В результате значительно возрастает способность материала выдерживать циклические нагрузки.

Улучшенная ударная вязкость и прочность

Более чистая, более однородная микроструктура, свободная от хрупких частиц, по своей природе более вязкая и прочная. Энергия удара или нагрузки распределяется более равномерно по металлической структуре, а не концентрируется в дефекте.

Превосходная износостойкость и противозадирные свойства

Удаление газов приводит к более чистой поверхности и подповерхностному слою. Это предотвращает выбивание твердых оксидных частиц и их действие в качестве абразивного третьего тела, что улучшает как износостойкость, так и устойчивость материала к задирам или заеданию при контакте под высоким давлением.

Понимание компромиссов

Хотя эффект дегазации весьма эффективен, он подчиняется физическим законам и не является мгновенной панацеей.

Это диффузионно-контролируемый процесс

Дегазация требует времени. Газы должны мигрировать из сердцевины детали на поверхность. Более толстые компоненты требуют значительно более длительного времени выдержки при температуре для полной диффузии, что увеличивает время цикла и стоимость.

Уровень вакуума и температура имеют значение

Более глубокий вакуум и более высокая температура ускорят процесс дегазации. Однако существуют практические пределы. Температура должна соответствовать термообработке конкретного сплава, а достижение чрезвычайно высокого вакуума сопряжено с быстро убывающей отдачей и более высокими затратами на оборудование.

Не все материалы реагируют одинаково

Некоторые сплавы более подвержены поглощению газов в процессе их создания, чем другие. Необходимость и параметры цикла дегазации должны оцениваться на основе конкретного материала и его предполагаемого применения, особенно для критически важных компонентов.

Правильный выбор для вашей цели

Понимание механизма дегазации позволяет стратегически применять вакуумную термообработку для достижения конкретных инженерных результатов.

- Если ваш основной акцент делается на усталостной долговечности (например, пружины, подшипники, авиакосмические конструкции): Уделяйте приоритетное внимание надежному вакуумному циклу для снижения водородного охрупчивания, так как это является основной причиной преждевременного отказа в приложениях с высоким циклом нагружения.

- Если ваш основной акцент делается на вязкости и ударопрочности (например, высокопроизводительный инструмент, штампы): Используйте дегазацию для создания чистой микроструктуры, свободной от оксидных включений, которые являются точками зарождения хрупкого разрушения.

- Если ваш основной акцент делается на оптимизации поверхностных характеристик (например, зубчатые колеса, изнашиваемые компоненты): Используйте эффект дегазации для обеспечения чистой поверхности и подповерхностного слоя, повышая износостойкость и снижая риск задиров.

Рассматривая дегазацию как целенаправленный инженерный инструмент, вы выходите за рамки простого нагрева детали и начинаете совершенствовать ее структуру для достижения максимальной производительности и надежности.

Сводная таблица:

| Преимущество | Ключевое воздействие |

|---|---|

| Повышенная усталостная прочность | Уменьшает водородное охрупчивание и зарождение трещин, улучшая устойчивость к циклическим нагрузкам |

| Улучшенная вязкость и прочность | Создает более чистую микроструктуру для лучшего распределения ударов и нагрузок |

| Превосходная износостойкость и противозадирные свойства | Предотвращает абразивные частицы и задиры, продлевая срок службы компонента |

| Увеличенный срок службы | Устраняет внутренние дефекты, восстанавливая потенциал материала для надежности |

Готовы улучшить свои металлические компоненты с помощью точной дегазации? Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной возможностью глубокой индивидуальной настройки для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для вакуумного нагрева могут оптимизировать производительность и долговечность вашего материала!

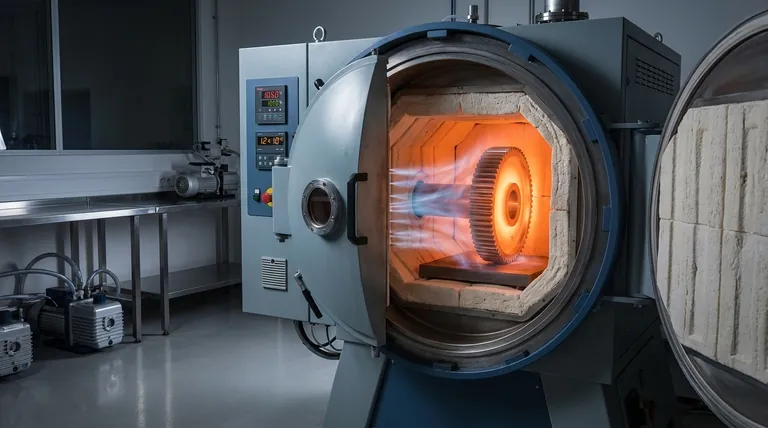

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности