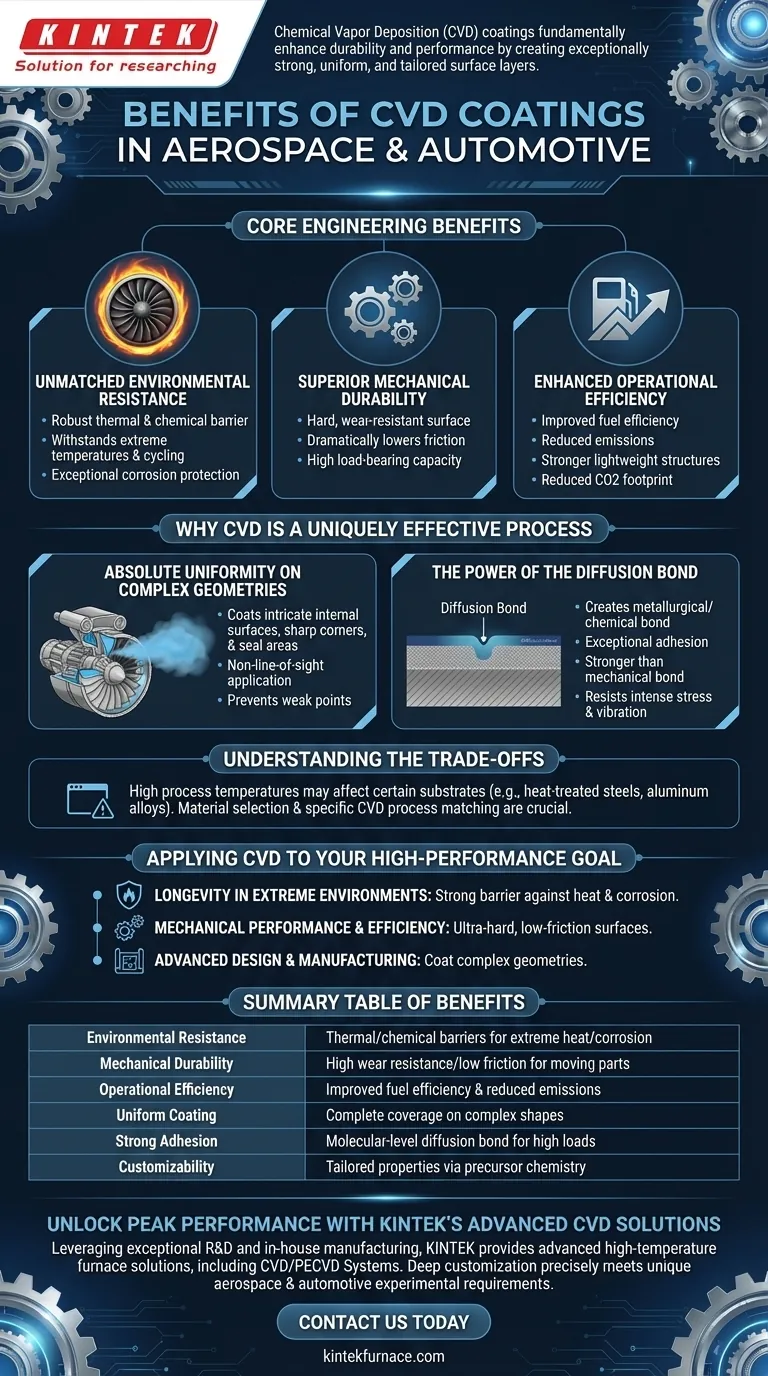

Короче говоря, покрытия, нанесенные методом химического осаждения из паровой фазы (CVD), используются в аэрокосмической и автомобильной промышленности для коренного повышения долговечности и производительности критически важных компонентов. Создавая исключительно прочный, однородный и точно настроенный поверхностный слой, CVD обеспечивает непревзойденную защиту от высоких температур, износа и коррозии, напрямую повышая эффективность и срок службы.

Истинная ценность CVD заключается не только в придаваемых им защитных свойствах, но и в уникальной природе процесса их нанесения. Способность создавать идеально однородное покрытие даже на самых сложных геометрических формах и формировать связь на молекулярном уровне с подложкой — вот что отличает его для применения в условиях высоких нагрузок.

Основные инженерные преимущества CVD

Покрытия CVD решают критические инженерные задачи в средах, где отказ недопустим. Преимущества напрямую связаны с повышением физической и химической стойкости поверхности компонента.

Непревзойденная устойчивость к воздействию окружающей среды

Компоненты двигателей и выхлопных систем подвергаются воздействию экстремальных температур и коррозионных агентов. CVD обеспечивает прочный термический и химический барьер.

Процесс создает высокопрочную связь покрытия с подложкой, способную выдерживать экстремальные температуры и быстрые термические циклы без отслаивания.

Этот барьер также обеспечивает исключительную коррозионную стойкость, защищая основной материал от химического воздействия и продлевая срок службы компонента.

Превосходная механическая долговечность

Подвижные части подвергаются постоянному трению и механическим нагрузкам. Покрытия CVD значительно снижают эти факторы отказа.

Они обеспечивают твердую, износостойкую поверхность, которая резко снижает коэффициент трения. Это критически важно для таких деталей, как системы впрыска топлива и другие компоненты двигателя, где износостойкость имеет первостепенное значение.

Исключительная адгезия, обусловленная диффузионной связью на молекулярном уровне, придает покрытию высокую несущую способность, гарантируя его целостность даже в условиях высоких нагрузок.

Повышение эксплуатационной эффективности

Улучшая физические свойства компонентов, покрытия CVD напрямую способствуют повышению производительности системы в целом.

Снижение трения и лучшая износостойкость деталей двигателя приводят к повышению топливной экономичности и, следовательно, к снижению выбросов.

В аэрокосмической отрасли эта технология также улучшает адгезию композитных материалов, способствуя созданию более прочных и надежных легких конструкций. Процесс также может иметь сниженный углеродный след по сравнению с некоторыми альтернативными технологиями нанесения покрытий.

Почему CVD является уникально эффективным процессом

Преимущества покрытия CVD являются прямым результатом самого процесса. В отличие от методов с прямой видимостью (например, напыление), CVD — это химический процесс, который наращивает покрытие атом за атомом на каждой открытой поверхности.

Абсолютная однородность на сложных геометрических формах

Ключевое преимущество CVD заключается в его способности наносить идеально однородное покрытие независимо от формы детали.

Процесс использует газ-предшественник, который окружает компонент, гарантируя, что даже сложные внутренние поверхности, острые углы и уплотняемые участки будут покрыты полностью и равномерно. Такое нанесение вне прямой видимости предотвращает появление слабых мест, где может обнажиться базовая подложка.

Сила диффузионной связи

CVD не просто накладывает покрытие на материал; он создает с ним металлургическую или химическую связь.

Эта диффузионная связь означает, что покрытие интегрировано в поверхность подложки, что приводит к исключительной адгезии, которая намного прочнее простой механической связи. Вот почему детали с покрытием CVD так хорошо работают при интенсивных механических нагрузках и вибрации.

Настраиваемые свойства с помощью химии прекурсоров

Процесс CVD очень гибок, что позволяет точно контролировать конечные свойства покрытия.

Изменяя состав газа-предшественника, инженеры могут оптимизировать покрытие для конкретных требований, таких как повышенная смазывающая способность, химическая инертность, высокая чистота или экстремальная твердость.

Универсальность в отношении подложек

CVD не ограничивается одним типом материала. Он совместим с широким спектром подложек.

Процесс может быть успешно применен к металлам, металлическим сплавам, керамике и даже стеклу, что делает его гибким решением для разнообразного набора инженерных задач как в автомобильном, так и в аэрокосмическом секторах.

Понимание компромиссов

Несмотря на свою огромную мощь, CVD не является универсальным решением. Как и любой инженерный процесс, он сопряжен с определенными особенностями. Самая значительная — температура.

Многие процессы CVD проводятся при высоких температурах для облегчения необходимых химических реакций. Это может быть ограничением для некоторых подложек, таких как термообработанные стали или алюминиевые сплавы, поскольку температура процесса может изменить их основные механические свойства (например, отпуск или твердость).

Следовательно, выбор материала и конкретный вариант процесса CVD (например, PECVD при более низкой температуре) должны быть тщательно подобраны, чтобы избежать компрометации целостности основного компонента.

Применение CVD для достижения ваших целей в области высоких эксплуатационных характеристик

Ваше решение использовать CVD должно быть продиктовано основной проблемой, которую вы стремитесь решить.

- Если основное внимание уделяется долговечности компонентов в экстремальных условиях: Ключевое преимущество заключается в способности CVD формировать прочно связанный, однородный барьер против высоких температур и коррозии.

- Если основное внимание уделяется механической производительности и эффективности: Основная ценность заключается в способности CVD создавать сверхтвердые, низкофрикционные поверхности, устойчивые к износу на сложных движущихся частях.

- Если основное внимание уделяется передовому дизайну и производству: Однородность CVD, не требующая прямой видимости, позволяет наносить покрытия на сложные внутренние геометрии, которые невозможно защитить другими методами.

В конечном счете, CVD позволяет создавать поверхности с такими рабочими характеристиками, которые сам по себе основной материал предоставить не может.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Устойчивость к окружающей среде | Обеспечивает прочные термические и химические барьеры для защиты от экстремального тепла и коррозии. |

| Механическая долговечность | Обеспечивает высокую износостойкость и низкое трение для движущихся частей, снижая отказы. |

| Эксплуатационная эффективность | Повышает топливную экономичность и снижает выбросы за счет улучшения свойств поверхности. |

| Однородное покрытие | Обеспечивает полное, равномерное покрытие сложных геометрических форм благодаря нанесению вне прямой видимости. |

| Прочная адгезия | Создает диффузионную связь на молекулярном уровне для исключительной несущей способности. |

| Настраиваемость | Позволяет настраивать свойства с помощью химии прекурсоров для конкретных потребностей применения. |

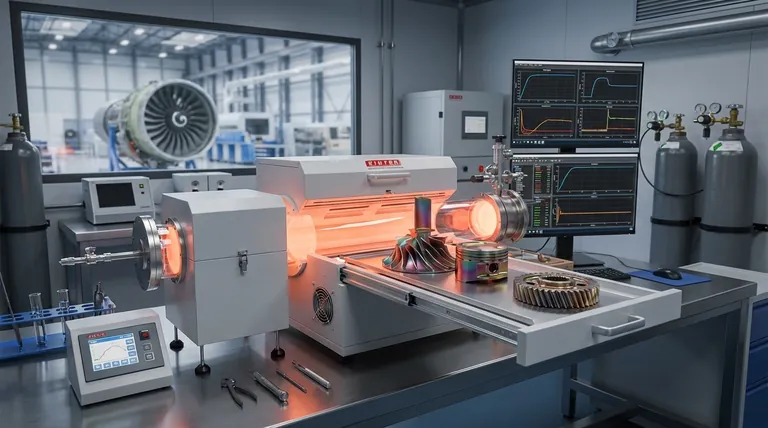

Раскройте пиковую производительность с помощью передовых CVD-решений KINTEK

Используя исключительные возможности НИОКР и собственное производство, KINTEK предоставляет разнообразным лабораториям передовые высокотемпературные печные системы, включая системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует точное соответствие вашим уникальным экспериментальным требованиям для аэрокосмических и автомобильных применений.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные покрытия CVD могут повысить долговечность, эффективность и надежность ваших компонентов — давайте вместе проектировать ваш успех!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2