По своей сути, «материал CVD» — это не отдельное вещество, а категория высокоэффективных твердых тел — обычно тонких пленок или покрытий — созданных с помощью процесса, называемого химическим осаждением из газовой фазы (CVD). Этот метод позволяет наносить исключительно чистые и прочные слои таких материалов, как керамика (например, оксид алюминия), карбиды (например, карбид титана) или усовершенствованные углеродные материалы (например, алмазные пленки и нанотрубки) на поверхность. Определяющей характеристикой является сам процесс, который строит материал атом за атомом из газа.

Важнейшее понимание заключается в том, что CVD — это производственный процесс, а не ингредиент. Он позволяет создавать высокотехнологичные поверхности и передовые материалы со свойствами — такими как чрезвычайная твердость, чистота или специфические электронные возможности, — которые часто невозможно достичь традиционными способами.

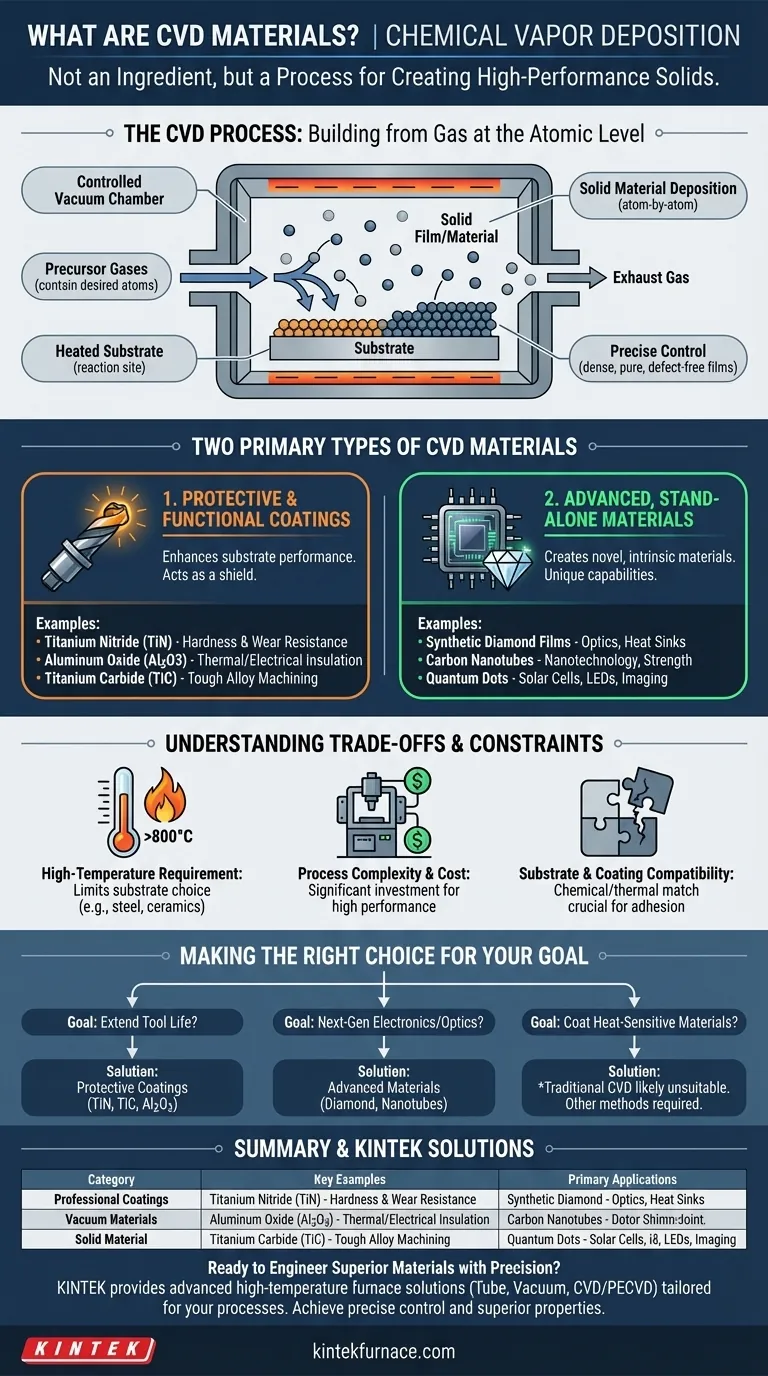

Как процесс CVD определяет материал

Химическое осаждение из газовой фазы — это метод создания твердого материала из газовой фазы. Понимание этого процесса является ключом к пониманию уникальных свойств материала.

Основной принцип: создание из газа

Процесс происходит внутри контролируемой вакуумной камеры. В камеру вводятся газы-прекурсоры, которые содержат атомы желаемого материала. Эти газы реагируют на нагретой поверхности, известной как подложка, или вблизи нее.

Эта химическая реакция приводит к осаждению твердого материала на подложку, образуя тонкую однородную пленку. Оставшиеся газообразные побочные продукты затем откачиваются из камеры.

Почему этот процесс важен

Процесс CVD позволяет точно контролировать структуру материала на атомном уровне. Это приводит к получению пленок, которые являются чрезвычайно плотными, чистыми и свободными от дефектов, часто встречающихся в материалах, образованных путем плавления и литья. Конечный материал intrinsically связан с подложкой.

Два основных типа материалов CVD

Хотя этот термин охватывает многие вещества, они обычно делятся на две различные функциональные категории в зависимости от их применения.

1. Защитные и функциональные покрытия

Это наиболее распространенное промышленное применение. Здесь тонкий слой материала CVD наносится для повышения производительности базового компонента или подложки.

Распространенные примеры включают:

- Нитрид титана (TiN): Золотистое керамическое покрытие, используемое на режущих инструментах и сверлах для значительного увеличения твердости и износостойкости.

- Оксид алюминия (Al2O3): Высокостабильная керамика, используемая для тепловой и электрической изоляции, а также для защиты от высокотемпературной коррозии.

- Карбид титана (TiC): Чрезвычайно твердый материал, наносимый на режущие пластины для обработки прочных сплавов.

В этих случаях материал CVD служит щитом, придавая обычному объекту исключительные поверхностные свойства.

2. Передовые, автономные материалы

В более продвинутых приложениях процесс CVD используется не только для покрытия чего-либо, но и для создания самого основного материала.

Ключевые примеры:

- Пленки синтетического алмаза: Используются для прочных оптических окон, высокопроизводительных электронных теплоотводов и промышленных режущих инструментов, которые могут обрабатывать цветные металлы и композиты.

- Углеродные нанотрубки: Микроскопические трубки из углерода с исключительной прочностью и электрическими свойствами, являющиеся основой нанотехнологий и электроники следующего поколения.

- Квантовые точки: Полупроводниковые нанокристаллы, производимые с помощью CVD для использования в передовых солнечных элементах, высокоэффективных светодиодах и медицинских визуализирующих агентах.

Здесь ценность заключается не в улучшении подложки, а в изготовлении нового материала с уникальными, внутренними возможностями.

Понимание компромиссов

CVD — мощная техника, но ее применение регулируется значительными практическими ограничениями. Понимание этих ограничений критически важно для ее правильного использования.

Требование высокой температуры

Большинство процессов CVD работают при очень высоких температурах (часто >800°C). Это означает, что материал подложки должен быть способен выдерживать это тепло без плавления, деформации или потери структурной целостности. Это ограничивает применение материалами, такими как инструментальные стали, карбиды, керамика и графит.

Сложность и стоимость процесса

Системы CVD сложны, требуют вакуумных камер, точной работы с газами и высокотемпературного контроля. Это делает первоначальные инвестиции и эксплуатационные расходы значительными, резервируя процесс для применений, где высокая производительность оправдывает затраты.

Совместимость подложки и покрытия

Успешное покрытие требует сильной химической и термической совместимости между пленкой и подложкой. Несоответствие может привести к плохой адгезии, растрескиванию или разрушению компонента под нагрузкой. Не каждый материал может быть нанесен на каждую подложку.

Правильный выбор для вашей цели

Решение об использовании материала CVD полностью зависит от проблемы, которую вы пытаетесь решить.

- Если ваша основная цель — продлить срок службы инструментов или компонентов: Вам следует рассмотреть защитные покрытия CVD, такие как TiN, TiC или Al2O3, для повышения износостойкости и долговечности.

- Если ваша основная цель — разработка электроники или оптики следующего поколения: Вам следует изучить CVD как метод изготовления передовых материалов, таких как пленки синтетического алмаза или углеродные нанотрубки.

- Если ваша основная цель — нанесение покрытия на термочувствительные материалы, такие как полимеры или алюминий: Вам следует признать, что традиционный высокотемпературный CVD, вероятно, непригоден, и могут потребоваться другие методы осаждения.

В конечном итоге, использование CVD — это применение процесса точного инжиниринга для создания материалов с точно контролируемыми, превосходными свойствами.

Сводная таблица:

| Категория | Ключевые примеры | Основные области применения |

|---|---|---|

| Защитные и функциональные покрытия | Нитрид титана (TiN), Оксид алюминия (Al2O3), Карбид титана (TiC) | Режущие инструменты, износостойкость, тепловая/электрическая изоляция |

| Передовые автономные материалы | Пленки синтетического алмаза, Углеродные нанотрубки, Квантовые точки | Электроника, оптика, нанотехнологии, теплоотводы |

Готовы создавать превосходные материалы с точностью?

В KINTEK мы используем наши исключительные возможности в области НИОКР и собственного производства, чтобы предоставить различным лабораториям передовые высокотемпературные печи, специально разработанные для процессов CVD. Наша линейка продуктов, включающая трубчатые печи, вакуумные и атмосферные печи, а также специализированные системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного соответствия вашим уникальным экспериментальным требованиям.

Независимо от того, разрабатываете ли вы электронику следующего поколения с алмазными пленками или увеличиваете срок службы инструментов с помощью прочных покрытий, наш опыт гарантирует, что вы достигнете точного контроля и превосходных свойств материала, которые требуются вашим исследованиям.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения CVD могут ускорить ваши инновации!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов