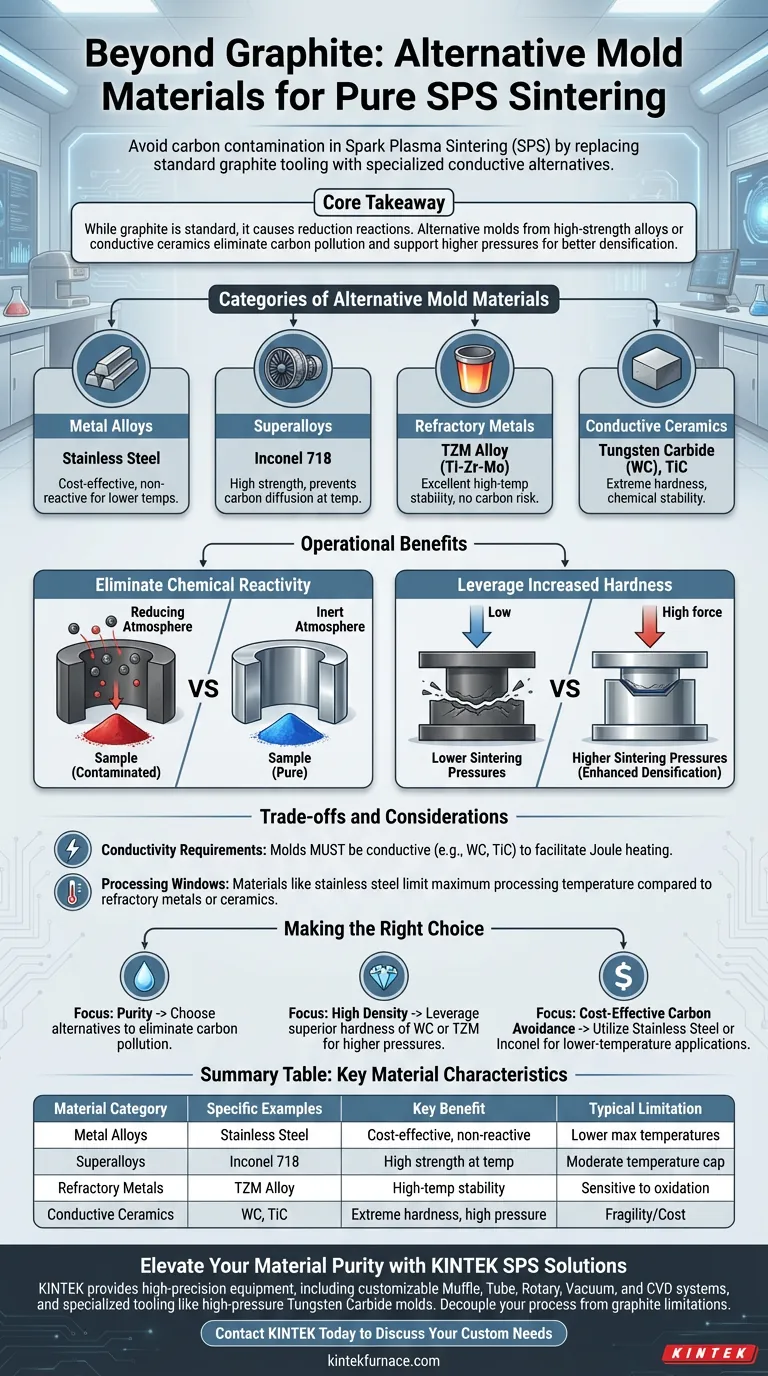

Чтобы избежать углеродного загрязнения при искровом плазменном спекании (ИПС), стандартный графитовый инструмент заменяется альтернативными материалами для пресс-форм, включая нержавеющую сталь, никелевые суперсплавы (такие как Инконель 718), тугоплавкие металлы (например, сплав TZM) или проводящую керамику, такую как карбид вольфрама (WC) и карбид титана (TiC). Эти материалы выбираются специально для порошков, которые химически реагируют с углеродом или требуют более высокого давления спекания.

Ключевой вывод Хотя графит является отраслевым стандартом для ИПС, он непригоден для материалов, склонных к реакциям восстановления. Альтернативные пресс-формы из высокопрочных сплавов или проводящей керамики устраняют углеродное загрязнение и предлагают дополнительное преимущество поддержки более высокого давления спекания благодаря их превосходной твердости.

Категории альтернативных материалов для пресс-форм

При обработке материалов, чувствительных к углероду, обычно существует три категории проводящих альтернатив для пресс-форм.

Металлические сплавы

Для более низких температурных диапазонов, где необходимо строго избегать взаимодействия с углеродом, стандартные металлы эффективны. Нержавеющая сталь является доступным, нереактивным вариантом для многих применений.

Никелевые суперсплавы

Для более требовательных сред Инконель 718 является основным выбором. Этот никелевый суперсплав лучше сохраняет свою прочность при повышенных температурах, чем стандартная сталь, предотвращая диффузию углерода в образец.

Тугоплавкие металлы

Когда требуется высокая производительность, используется сплав TZM (титан-цирконий-молибден). TZM обладает отличной стабильностью при высоких температурах и проводимостью без риска углеродного загрязнения, связанного с графитом.

Проводящая керамика

В отличие от стандартной изоляционной керамики, эти пресс-формы должны проводить электричество, чтобы функционировать в установке ИПС. Карбид вольфрама (WC) и карбид титана (TiC) являются стандартными выборами в этом случае, предлагая чрезвычайную твердость и химическую стабильность.

Понимание эксплуатационных преимуществ

Помимо простой химической совместимости, переход на эти материалы изменяет механические параметры процесса спекания.

Устранение химической реакционной способности

Основной причиной использования этих альтернатив является избежание реакций восстановления. Графит создает восстановительную атмосферу, которая может удалять кислород из оксидов или диффундировать углерод в спекаемый порошок, изменяя его свойства. Металлические и керамические пресс-формы химически инертны по отношению к углероду, сохраняя чистоту образца.

Использование повышенной твердости

Графит относительно мягок, что ограничивает одноосное давление, которое можно приложить во время спекания.

Альтернативные материалы, такие как Инконель, TZM и особенно карбид вольфрама, значительно тверже. Это позволяет применять более высокое давление спекания, что может улучшить уплотнение и подавить рост зерен способами, недоступными для графитового инструмента.

Компромиссы и соображения

Хотя эти материалы решают проблему углерода, они вводят новые ограничения по сравнению со стандартным графитом.

Требования к проводимости

ИПС полагается на импульсный постоянный ток, проходящий через пресс-форму, для генерации тепла (Джоулево тепло). Поэтому вы не можете просто использовать *любую* высокопрочную керамику; она должна быть проводящей керамикой, такой как WC или TiC, для облегчения процесса нагрева.

Окна обработки

Хотя это явно не детализировано в справочном материале, использование металлических сплавов (таких как нержавеющая сталь) по своей сути ограничивает максимальную температуру обработки по сравнению с тугоплавкими металлами или керамикой. Вы должны убедиться, что материал пресс-формы не размягчается или не плавится до полного спекания образца.

Сделайте правильный выбор для вашей цели

Выбор правильного материала для пресс-формы зависит от специфической чувствительности вашего порошка и ваших требований к уплотнению.

- Если ваш основной фокус — чистота: Выбирайте эти альтернативы, чтобы полностью исключить риск углеродного загрязнения и реакций восстановления, которые возникают при использовании графита.

- Если ваш основной фокус — высокая плотность: Используйте превосходную твердость материалов, таких как карбид вольфрама или TZM, для приложения более высокого давления, чем может выдержать графит.

- Если ваш основной фокус — экономичное избежание углерода: Используйте нержавеющую сталь или Инконель 718 для низкотемпературных применений, где графит химически несовместим.

В конечном итоге, выбор материала пресс-формы позволяет вам отделить процесс спекания от химических ограничений стандартного графитового инструмента.

Сводная таблица:

| Категория материала | Конкретные примеры | Ключевое преимущество | Типичное ограничение |

|---|---|---|---|

| Металлические сплавы | Нержавеющая сталь | Экономичность, нереактивность | Более низкие максимальные температуры |

| Суперсплавы | Инконель 718 | Высокая прочность при температуре | Умеренный температурный предел |

| Тугоплавкие металлы | Сплав TZM | Стабильность при высоких температурах | Чувствительность к окислению |

| Проводящая керамика | Карбид вольфрама (WC), TiC | Чрезвычайная твердость, высокое давление | Хрупкость/Стоимость |

Повысьте чистоту ваших материалов с помощью решений KINTEK SPS

Не позволяйте углеродному загрязнению ставить под угрозу ваши исследования или производство. KINTEK предоставляет высокоточные лабораторные установки, подкрепленные экспертными исследованиями и разработками и производством. Наша команда предлагает настраиваемые муфельные, трубчатые, роторные, вакуумные и CVD системы, а также специализированные варианты оснастки для уникальных потребностей в спекании.

Независимо от того, требуются ли вам пресс-формы из карбида вольфрама высокого давления или специализированные установки из тугоплавких металлов, мы поможем вам отделить ваш процесс от ограничений стандартного графита.

Готовы оптимизировать ваши высокотемпературные лабораторные процессы?

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши индивидуальные потребности

Визуальное руководство

Ссылки

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Искровое плазменное спекание SPS-печь

- Вакуумная печь для спекания стоматологического фарфора для зуботехнических лабораторий

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для спекания молибденовой проволоки

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Какова основная функция вакуумной среды в печи вакуумного прессования при спекании композитов из графитовых чешуек/меди? Обеспечение высокоэффективной теплопроводности

- Как функция программируемого давления вакуумной печи горячего прессования влияет на качество мишеней IZO?

- Как вакуумно-горячее прессование улучшает свойства материалов? Достижение более плотных и прочных материалов с высокой точностью

- Как механическое давление печи горячего прессования в вакууме улучшает плотность композитов? Повысьте производительность сегодня

- Какую роль горячее прессование играет в материаловедении? Эффективное получение высокоплотных, сложных деталей

- Каков основной принцип работы вакуумного пресса? Использование атмосферного давления для равномерного зажима

- Какова функция высокочистых графитовых форм в FAST? Ключ к производительности точного спекания

- Какова роль высокопрочного графитового пуансона в спекании керамики из карбида кремния (SiC) методом вакуумного горячего прессования? Основные функции