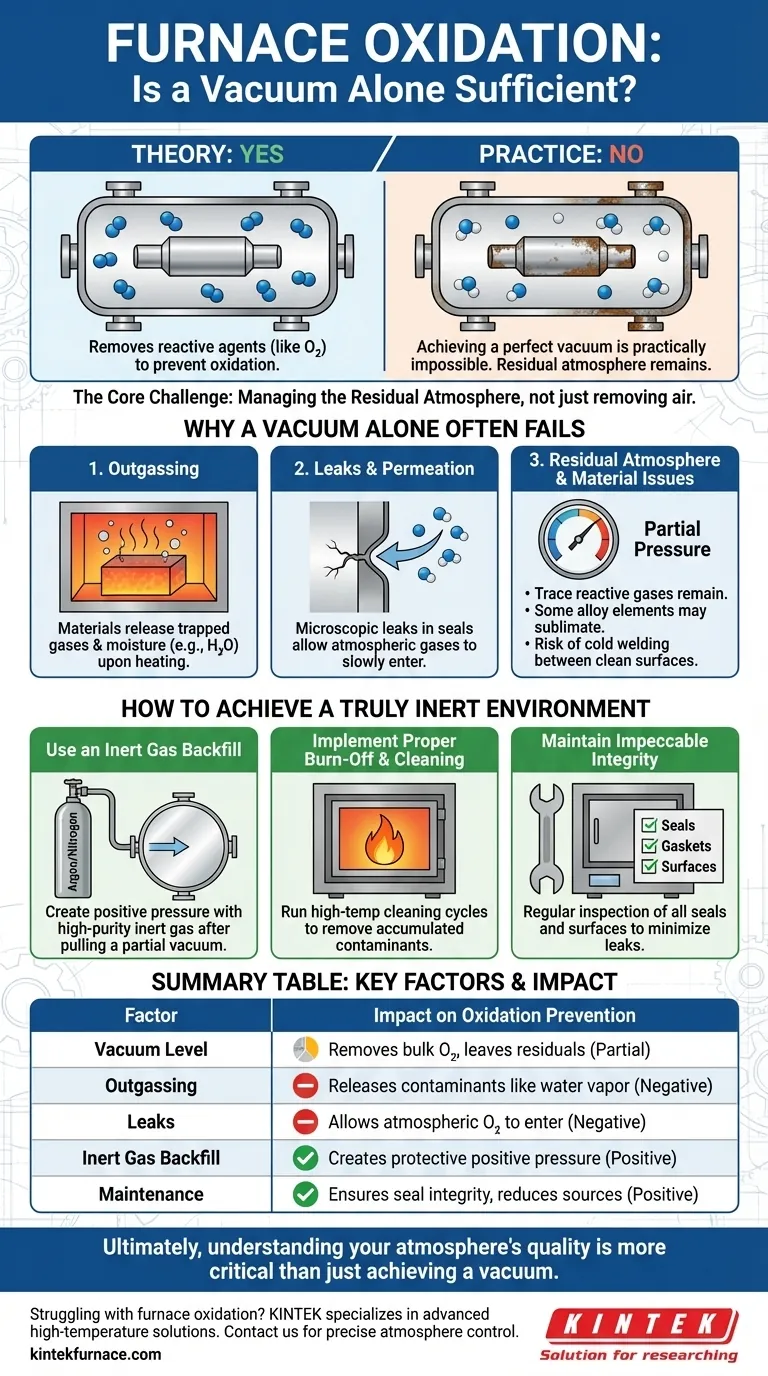

В теории — да, на практике — нет. Хотя в идеальном вакууме не будет кислорода и он полностью предотвратит окисление, достижение и поддержание такого состояния в промышленной печи практически невозможно. Сам по себе вакуум — это только первый шаг; критическим фактором успеха является управление остаточной атмосферой.

Основная проблема заключается не просто в удалении воздуха из печи, а в преодолении практических ограничений вакуумных систем, таких как остаточные газы, дегазация от самого материала и микроскопические утечки, которые могут нарушить, казалось бы, инертную среду.

Принцип вакуумной защиты

Как вакуум предотвращает окисление

Окисление — это химическая реакция, требующая наличия активного агента, чаще всего кислорода. При повышенных температурах металлы становятся очень восприимчивыми к реакции с любым кислородом, присутствующим в окружающей среде.

Вакуумная печь работает по простому принципу: механически удаляя атмосферу из герметичной камеры, вы удаляете подавляющее большинство кислорода. Это защищает материал от окисления и другого загрязнения в процессе нагрева.

Миф об «идеальном» вакууме

Идеальный вакуум — это теоретический объем пространства, полностью лишенный материи. В реальности в каждой вакуумной печи остается остаточная атмосфера с определенным уровнем парциального давления.

Эффективность печи определяется качеством вакуума — насколько низкое давление и какие газы составляют оставшуюся атмосферу. Даже в условиях высокого вакуума могут оставаться следовые количества реактивных газов.

Почему одного вакуума часто недостаточно

Создание среды с низким давлением — это только половина дела. Несколько факторов могут вводить или выделять кислород и другие загрязнители в систему, подрывая защитный эффект вакуума.

Проблема дегазации

По мере нагрева материалов и внутренних компонентов печи (таких как графитовые приспособления) они выделяют адсорбированные или захваченные газы и влагу. Этот процесс, известный как дегазация, может выделять значительное количество водяного пара (H₂O) и других реактивных газов непосредственно в камеру, загрязняя вакуум.

Утечки и проницаемость

Ни одна система не является идеально герметичной. Микроскопические утечки в прокладках, уплотнениях и соединениях могут позволить атмосферным газам медленно проникать в камеру печи. В течение длительного цикла нагрева даже небольшая утечка может нарушить целостность среды.

Ограничения, специфичные для материалов

Под глубоким вакуумом некоторые элементы в металлических сплавах могут сублимироваться, переходя непосредственно из твердого состояния в газообразное. Эта газификация может изменить состав сплава. В других случаях идеально чистые металлические поверхности в вакууме могут непреднамеренно свариваться вместе — явление, известное как холодная сварка.

Понимание практических компромиссов

Стремление к более глубокому вакууму не всегда является лучшим или наиболее экономически эффективным решением. Оно сопряжено со своими собственными инженерными и эксплуатационными проблемами.

Стоимость более глубокого вакуума

Достижение более высокого уровня вакуума требует более сложных, дорогих и энергоемких систем откачки. Эти системы также требуют более строгого технического обслуживания для управления износом и обеспечения того, чтобы их производительность не ухудшалась со временем.

Проблемы термодинамического охлаждения

Вакуум — отличный теплоизолятор. Хотя это полезно при нагреве, он делает охлаждение медленным и сложным процессом. Быстрое, контролируемое охлаждение часто имеет решающее значение для достижения желаемых металлургических свойств, а глубокий вакуум усложняет это.

Контроль процесса имеет решающее значение

Процесс не заканчивается выключением нагрева. Если воздух попадает в камеру печи, пока детали еще имеют повышенную температуру, может произойти быстрое и сильное окисление. Правильный контроль процесса гарантирует, что обрабатываемая деталь опустится ниже критической температуры окисления до того, как вакуум будет нарушен.

Как достичь по-настоящему инертной среды

Поскольку идеальный вакуум непрактичен, цель состоит в том, чтобы создать достаточно инертную среду с использованием комбинации методов.

Используйте обратную продувку инертным газом

Обычная и очень эффективная процедура включает в себя создание частичного вакуума для удаления основной массы воздуха, а затем обратную продувку камеры высокочистым инертным газом, таким как аргон или азот. Это создает положительное давление нереактивного газа, что часто более практично и экономично, чем стремление к сверхвысокому вакууму.

Внедрите правильные циклы выжигания и очистки

Для борьбы с дегазацией печи должны проходить регулярные высокотемпературные циклы очистки в пустом состоянии для выжигания накопившихся загрязнений. Для чувствительных загрузок может использоваться предварительный цикл «прогрева» при более низкой температуре для удаления влаги и адсорбированных газов перед началом основного процесса нагрева.

Поддерживайте безупречную целостность печи

Самый фундаментальный шаг — обеспечить оптимальное состояние самой печи. Это включает в себя регулярный осмотр и техническое обслуживание всех уплотнений, прокладок и поверхностей камеры для минимизации утечек и потенциальных источников дегазации.

Сделайте правильный выбор для вашего процесса

- Если ваш основной фокус — общая термообработка: Частичный вакуум с последующей обратной продувкой инертным газом, как правило, является наиболее надежным и экономически эффективным методом предотвращения окисления.

- Если ваш основной фокус — высокочистая пайка или обработка чувствительных сплавов: Необходим более глубокий вакуум в сочетании со строгим контролем процесса и предварительным циклом прогрева для минимизации всех источников загрязнения.

- Если вы постоянно боретесь с окислением: В первую очередь сосредоточьтесь на техническом обслуживании печи и обнаружении утечек, так как нарушение герметичности камеры является наиболее частой причиной сбоев.

В конечном счете, понимание качества вашей атмосферы важнее, чем просто достижение вакуума.

Сводная таблица:

| Фактор | Влияние на предотвращение окисления |

|---|---|

| Уровень вакуума | Удаляет основной кислород, но может оставлять остаточные газы |

| Дегазация | Выделяет загрязнители, такие как водяной пар и газы |

| Утечки | Со временем позволяют атмосферному кислороду проникать внутрь |

| Обратная продувка инертным газом | Создает положительное давление нереактивных газов для лучшей защиты |

| Техническое обслуживание | Обеспечивает целостность уплотнений и уменьшает источники загрязнения |

Испытываете проблемы с окислением в процессах вашей печи? KINTEK специализируется на передовых высокотемпературных решениях для печей, включая муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Благодаря выдающимся исследованиям и разработкам и собственному производству мы предлагаем глубокую кастомизацию для удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая точный контроль атмосферы и улучшенную защиту материалов. Свяжитесь с нами сегодня, чтобы оптимизировать вашу установку печи и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность