Выбор между PVD и CVD – это критически важное решение, которое зависит от простого компромисса между температурой и геометрией. Осаждение из газовой фазы (PVD) – это низкотемпературный, прямолинейный процесс, идеально подходящий для нанесения покрытий на термочувствительные материалы. Химическое осаждение из газовой фазы (CVD), хотя и требует гораздо более высоких температур, превосходно создает высокооднородные покрытия на деталях сложной формы. Ваше решение будет определяться термостойкостью вашего материала и сложностью компонента, который необходимо покрыть.

Фундаментальное различие заключается не в самом покрытии, а в методе нанесения. PVD действует как атомная «аэрозольная краска», покрывая то, что она видит, в то время как CVD – это всепроникающий «газ», который оседает и вступает в реакцию на каждой открытой поверхности. Форма вашей детали и ее термочувствительность являются двумя наиболее важными факторами при выборе.

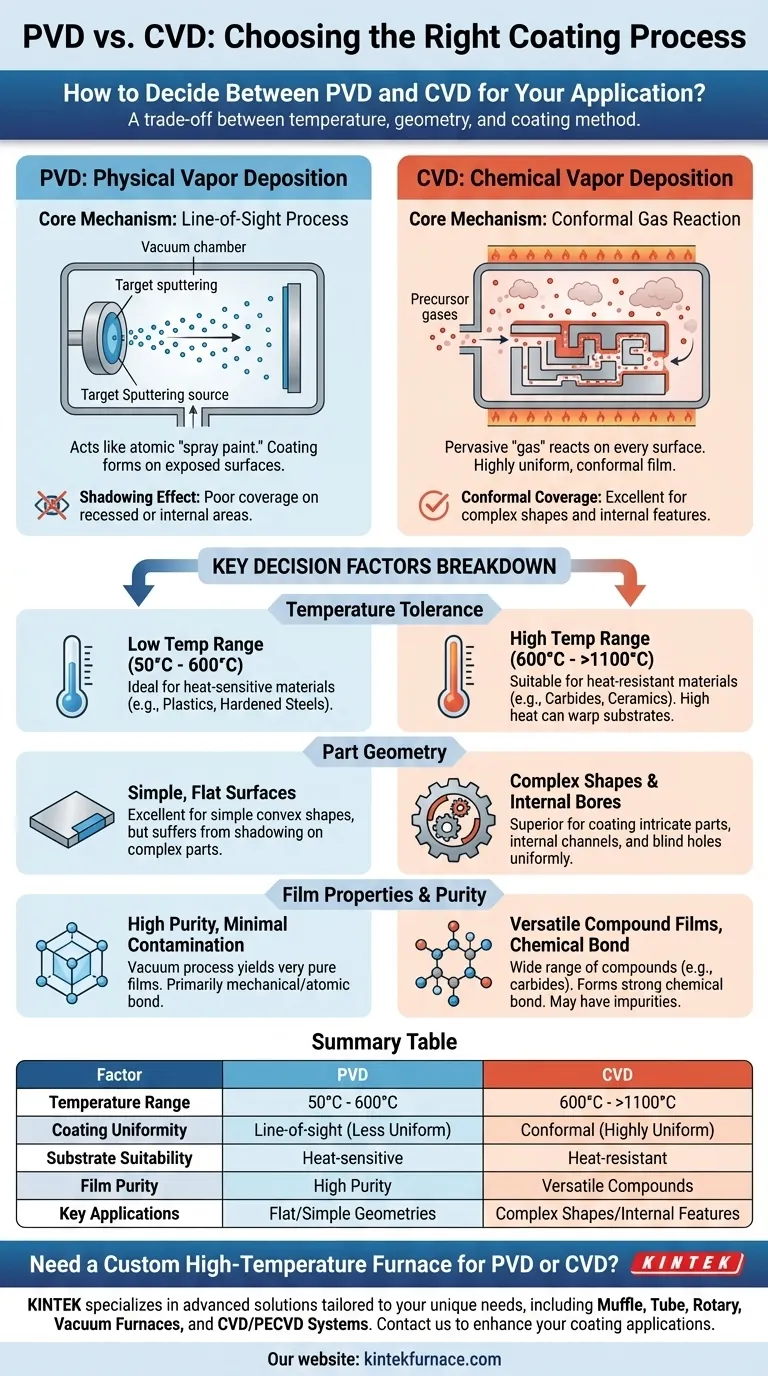

Основной механизм: физическое против химического осаждения

Чтобы принять обоснованное решение, вы должны сначала понять, как каждый процесс работает на фундаментальном уровне. Они не взаимозаменяемы; они представляют собой две различные философии нанесения тонкой пленки.

Как работает PVD: прямолинейный процесс

Физическое осаждение из паровой фазы (PVD) – это процесс вакуумного нанесения покрытия, который работает по физическому принципу. Твердый исходный материал («мишень») бомбардируется высокоэнергетическими ионами, которые выбивают атомы или молекулы.

Эти смещенные частицы движутся по прямой линии через вакуумную камеру и конденсируются на подложке (вашей детали), образуя тонкую пленку. Думайте об этом как о невероятно точной форме аэрозольной окраски на атомном уровне.

Поскольку частицы движутся по прямой линии, PVD является прямолинейным процессом. Любая поверхность, не находящаяся на прямом пути источника, получит более тонкое покрытие или не получит его вовсе.

Как работает CVD: конформная газофазная реакция

Химическое осаждение из паровой фазы (CVD) – это, по сути, химический процесс. Он вводит один или несколько летучих прекурсорных газов в реакционную камеру, содержащую нагретую подложку.

Эти газы разлагаются и реагируют на горячей поверхности вашей детали, оставляя желаемый твердый материал в виде пленки. Продукты реакции затем откачиваются.

Поскольку газ обтекает все особенности детали и проникает в них, CVD является конформным процессом. Он превосходно покрывает все поверхности – включая внутренние отверстия и сложные геометрические формы – с высокооднородной толщиной.

Ключевые факторы принятия решений

Поняв основные механизмы, мы можем оценить ключевые факторы, которые будут определять ваш выбор для конкретного применения.

Термостойкость вашей подложки

Это часто является первым и наиболее важным фильтром. Процессы PVD обычно проходят при относительно низких температурах, часто в диапазоне от 50°C до 600°C. Это делает PVD подходящим для широкого спектра материалов, включая пластмассы, закаленные стали и готовые компоненты, свойства которых не могут быть изменены нагревом.

CVD, напротив, является высокотемпературным процессом, часто требующим температур от 600°C до более 1100°C для эффективного протекания химических реакций. Этот нагрев может отозвать, деформировать или изменить микроструктуру подложки, ограничивая применение CVD материалами, способными выдерживать экстремальные тепловые нагрузки, такими как карбиды или определенная керамика.

Геометрия детали

Форма вашего компонента является вторым основным фактором. Для плоских или простых выпуклых поверхностей PVD может обеспечить превосходное, высококачественное покрытие.

Для деталей со сложной формой, глухими отверстиями или внутренними каналами CVD почти всегда является лучшим выбором. Прямолинейный характер PVD создает «эффект затенения», что делает очень трудным равномерное покрытие углублений или внутренних элементов без сложного вращения детали. Однако прекурсорные газы в CVD могут легко проникать и покрывать эти сложные области.

Требуемые свойства и чистота пленки

PVD проводится в условиях высокого вакуума с использованием твердого исходного материала высокой чистоты. Это приводит к получению очень чистых пленок с минимальным загрязнением.

Пленки CVD иногда могут содержать примеси из прекурсорных газов или их химических побочных продуктов. Однако сила CVD заключается в ее универсальности материалов, предлагая более широкий спектр возможных составных пленок (таких как карбид кремния или нитрид вольфрама), которые легче образуются посредством контролируемых химических реакций, чем посредством физического осаждения.

Понимание компромиссов

Ни один процесс не идеален. Объективная оценка ограничений каждой техники имеет решающее значение для избежания дорогостоящих ошибок.

PVD: эффект затенения и адгезия

Основным ограничением PVD является ее прямолинейный характер. Достижение равномерной толщины на сложных деталях требует сложного и часто дорогостоящего оснащения и систем вращения. Даже в этом случае идеальная равномерность почти невозможна.

Хотя адгезия PVD обычно сильна, связь в основном механическая и атомная. Иногда она может быть менее прочной, чем истинная химическая связь, образующаяся в процессе CVD.

CVD: термическое напряжение и химическая опасность

Высокая температура CVD является ее самым большим недостатком. Она не только ограничивает типы подложек, которые можно использовать, но также может вызывать термическое напряжение в детали, потенциально приводящее к деформации или деградации механических свойств.

Кроме того, прекурсорные газы, используемые в CVD, часто токсичны, легковоспламеняемы или коррозионны. Это требует сложных систем безопасности, оборудования для работы с газом и систем очистки выхлопных газов, что увеличивает как капитальные затраты, так и эксплуатационную сложность системы.

Правильный выбор для вашего применения

Чтобы сделать окончательный выбор, согласуйте возможности процесса с вашей основной целью проекта.

- Если ваша основная цель – нанесение покрытий на термочувствительные материалы: PVD является очевидным выбором из-за значительно более низких рабочих температур.

- Если ваша основная цель – равномерное покрытие сложных форм: Способность CVD наносить конформную пленку делает ее превосходным вариантом.

- Если ваша основная цель – максимально возможная чистота пленки: Вакуумная среда PVD и процесс физического напыления обычно приводят к меньшему количеству загрязнений.

- Если ваша основная цель – создание специфических составных пленок (например, карбидов): CVD предлагает более прямой и часто более эффективный путь через контролируемые химические реакции.

Понимая основной механизм нанесения – физическое прямолинейное против химической конформной реакции – вы можете уверенно выбрать правильный инструмент для работы.

Сводная таблица:

| Фактор | PVD | CVD |

|---|---|---|

| Диапазон температур | от 50°C до 600°C | от 600°C до более 1100°C |

| Однородность покрытия | Прямолинейное, менее однородное на сложных формах | Конформное, высокооднородное на всех поверхностях |

| Пригодность подложки | Идеально подходит для термочувствительных материалов (например, пластмассы, стали) | Лучше всего подходит для термостойких материалов (например, карбиды, керамика) |

| Чистота пленки | Высокая чистота с минимальным загрязнением | Может иметь примеси, но универсальна для составных пленок |

| Ключевые применения | Плоские поверхности, простая геометрия | Сложные формы, внутренние элементы |

Нужна специализированная высокотемпературная печь для ваших процессов PVD или CVD?

В KINTEK мы специализируемся на предоставлении передовых решений для высокотемпературных печей, адаптированных к вашим уникальным потребностям. Используя исключительные научно-исследовательские разработки и собственное производство, наша линейка продукции, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, обеспечивает точный контроль температуры и равномерный нагрев для оптимальных результатов покрытия. Независимо от того, работаете ли вы с термочувствительными подложками или сложными геометрическими формами, наши широкие возможности кастомизации помогут вам достичь превосходной производительности и эффективности в вашей лаборатории.

Готовы улучшить свои приложения по нанесению покрытий? Свяжитесь с нами сегодня, чтобы обсудить, как KINTEK может удовлетворить ваши конкретные требования!

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Что делает трубчатую печь CVD незаменимой для материаловедения и нанотехнологий? Откройте для себя точность синтеза материалов

- Каков принцип работы трубчатой печи CVD? Добейтесь точного осаждения тонких пленок для вашей лаборатории

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Какие типы контроля атмосферы поддерживает трубчатая печь для ХОВ? Вакуум и газовый контроль для точности