В любой системе PECVD плазма генерируется путем приложения сильного высокочастотного электрического поля к газу с низким давлением внутри вакуумной камеры. Эта приложенная энергия ускоряет свободные электроны, которые затем сталкиваются с молекулами газа и ионизируют их, создавая реактивное плазменное состояние, необходимое для осаждения тонких пленок.

Цель PECVD состоит не просто в создании плазмы, а в использовании ее в качестве низкотемпературного источника энергии. Плазма расщепляет стабильные газы-прекурсоры на высокореактивные фрагменты, которые могут образовывать высококачественную тонкую пленку без необходимости использования разрушающего высокого нагрева традиционных методов осаждения.

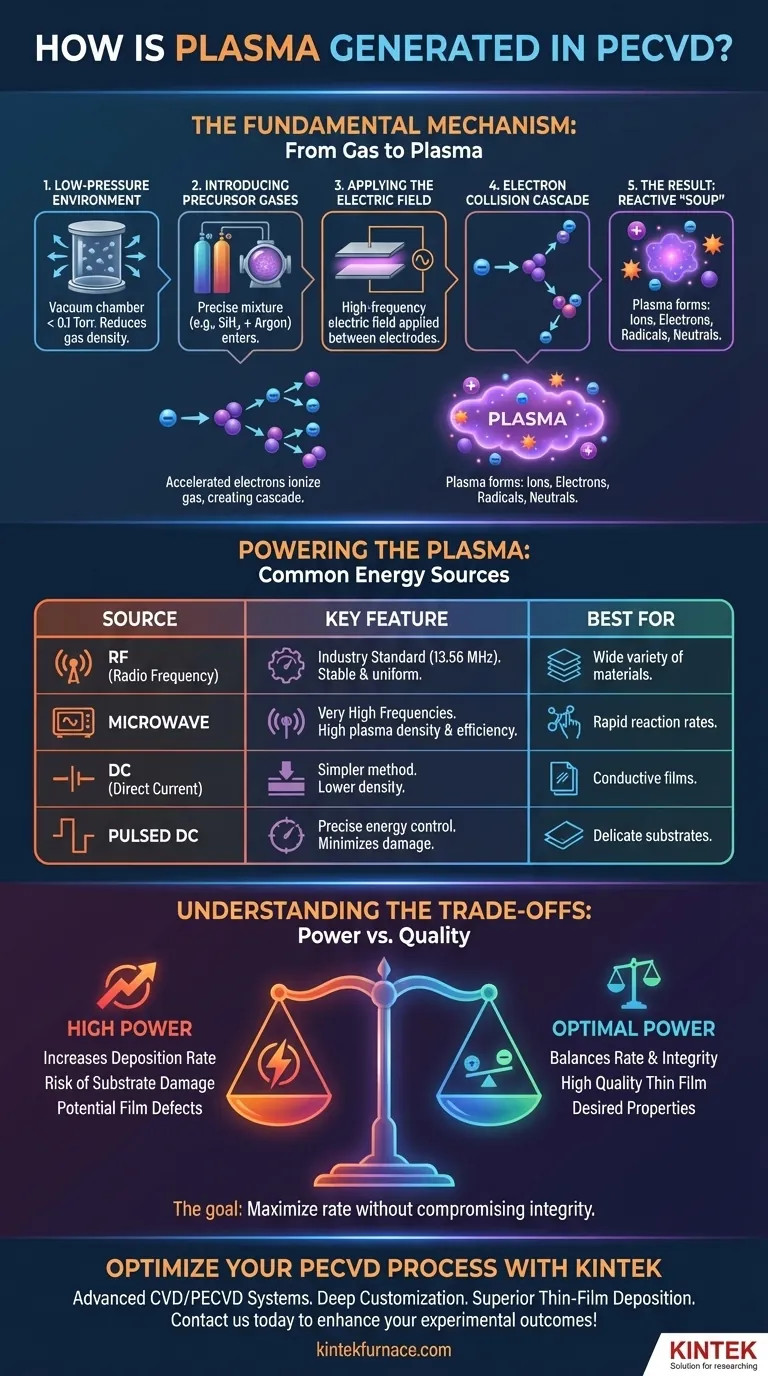

Основной механизм: от газа к плазме

Создание плазмы в реакторе PECVD — это контролируемый многоступенчатый процесс, предназначенный для активации химических прекурсоров на молекулярном уровне.

Среда с низким давлением

Во-первых, процесс происходит внутри вакуумной камеры при очень низком давлении, обычно ниже 0,1 Торр. Этот вакуум критически важен, поскольку он снижает плотность молекул газа, позволяя электронам проходить достаточное расстояние, чтобы набрать достаточную энергию от электрического поля до столкновения.

Введение газов-прекурсоров

Затем в камеру вводится точная смесь газов-прекурсоров. Это химические строительные блоки для желаемой пленки, такие как силан ($\text{SiH}_4$) для кремниевых пленок, часто смешанный с инертными газами-носителями, такими как аргон.

Приложение электрического поля

Затем между двумя электродами внутри камеры прикладывается электрическое поле. Это поле, питаемое внешним источником, обеспечивает энергию, которая в конечном итоге приведет к образованию плазмы.

Каскад электронных столкновений

Электрическое поле ускоряет немногочисленные свободные электроны, которые естественным образом присутствуют в газе. Эти высокоэнергетические электроны (часто 100–300 эВ) сталкиваются с нейтральными молекулами газа.

Если столкновение достаточно энергетическое, оно выбивает электрон из нейтральной молекулы, создавая положительно заряженный ион и еще один свободный электрон. Этот процесс известен как ионизация. Новосвобожденный электрон также ускоряется полем, что приводит к цепной реакции или «каскаду», который быстро генерирует плотное облако ионов и электронов.

Результат: реактивный «бульон»

Этот ионизированный газ — смесь положительных ионов, свободных электронов, нейтральных атомов и высокореактивных молекулярных фрагментов, известных как радикалы, — и есть плазма. Это состояние, часто видимое как характерное свечение, содержит все необходимые энергетические частицы для запуска реакции осаждения на поверхности подложки.

Питание плазмы: общие источники энергии

Выбор источника энергии определяет характеристики плазмы и настраивается в соответствии с конкретными требованиями к осаждению.

Радиочастотный (РЧ) диапазон: отраслевой стандарт

Наиболее распространенный метод использует радиочастотный (РЧ) источник, обычно работающий на стандартной для отрасли частоте 13,56 МГц. РЧ-мощность очень эффективна для создания стабильной, однородной и поддерживаемой плазмы (или «газового разряда»), что делает ее подходящей для широкого спектра материалов.

Микроволновая энергия: высокочастотная альтернатива

Микроволновые источники генерируют плазму с еще более высокими частотами. Это может привести к очень высокой плотности плазмы и эффективности ионизации, что может быть выгодно для определенных процессов, требующих высокой скорости реакции.

Постоянный ток (DC) и импульсный DC

Постоянный ток (DC) — более простой метод, но он обычно создает плазму с более низкой плотностью и часто ограничивается проводящими материалами. Импульсный DC — это более продвинутая техника, которая обеспечивает точный контроль над энергией плазмы, что критически важно при нанесении пленок на хрупкие подложки для предотвращения повреждения ионной бомбардировкой.

Понимание компромиссов: мощность против качества

Управление плазмой — это балансирование между скоростью осаждения и конечным качеством пленки. Ключевой переменной является мощность, подаваемая на электроды.

Роль мощности плазмы

Увеличение мощности плазмы напрямую увеличивает энергию и плотность реактивных частиц. Это, как правило, ускоряет химические реакции, что приводит к более высокой скорости осаждения.

Риск высокой мощности

Однако чрезмерная мощность может быть вредной. Она может привести к тому, что высокоэнергетические ионы будут бомбардировать поверхность подложки, вызывая физические повреждения или создавая структурные дефекты в растущей пленке. Это может ухудшить электрические или оптические свойства пленки.

Баланс между скоростью осаждения и целостностью пленки

Основная задача технологического инжиниринга в PECVD — найти оптимальный уровень мощности. Цель состоит в том, чтобы максимизировать скорость осаждения, не нарушая целостности и желаемых свойств конечной тонкой пленки.

Выбор правильного варианта для вашей цели

Метод генерации плазмы напрямую влияет на результат вашего процесса. Ваш выбор должен соответствовать вашей основной цели.

- Если ваша основная цель — стабильность процесса и универсальность: Радиочастотный (РЧ) диапазон на частоте 13,56 МГц является установленным стандартом для получения высококачественных пленок на широком спектре материалов.

- Если ваша основная цель — точный контроль над хрупкими материалами: Импульсный DC предлагает превосходное управление энергией плазмы, что важно для минимизации повреждения подложки во время осаждения.

- Если ваша основная цель — более простая и экономически эффективная установка для проводящих пленок: Постоянный ток (DC) может быть жизнеспособным источником плазмы, хотя он обеспечивает меньший контроль и более низкую плотность плазмы.

В конечном счете, овладение генерацией плазмы заключается в управлении энергией для точного управления химическими реакциями.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Процесс | Приложение высокочастотного электрического поля к газу с низким давлением в вакуумной камере |

| Ключевые шаги | Среда с низким давлением, введение газа, приложение электрического поля, каскад электронных столкновений |

| Источники энергии | РЧ (13,56 МГц), Микроволны, DC, Импульсный DC |

| Результат | Создание реактивной плазмы для нанесения тонких пленок без высокого нагрева |

| Преимущества | Низкотемпературная обработка, высокое качество пленки, универсальность материалов |

Оптимизируйте свой процесс PECVD с помощью передовых решений KINTEK! Благодаря выдающимся исследованиям и разработкам и собственному производству мы предоставляем различным лабораториям высокотемпературные печные системы, такие как CVD/PECVD Системы, адаптированные к вашим уникальным потребностям. Наши широкие возможности индивидуальной настройки обеспечивают точный контроль плазмы для превосходного нанесения тонких пленок. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить результаты ваших экспериментов и стимулировать инновации в вашей лаборатории!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как система CVD обеспечивает качество углеродных слоев? Достижение нанометровой точности с KINTEK

- Какова роль температуры в ТНХОС? Оптимизация качества пленки и защиты подложки

- Что такое газобарьерные пленки и как ПХОМ (PECVD) участвует в их создании? Откройте для себя передовые упаковочные решения

- Каковы будущие тенденции в технологии CVD? ИИ, устойчивое развитие и передовые материалы

- Какие виды энергии могут применяться при ХОС для инициирования химических реакций? Изучите тепло, плазму и свет для получения оптимальных тонких пленок