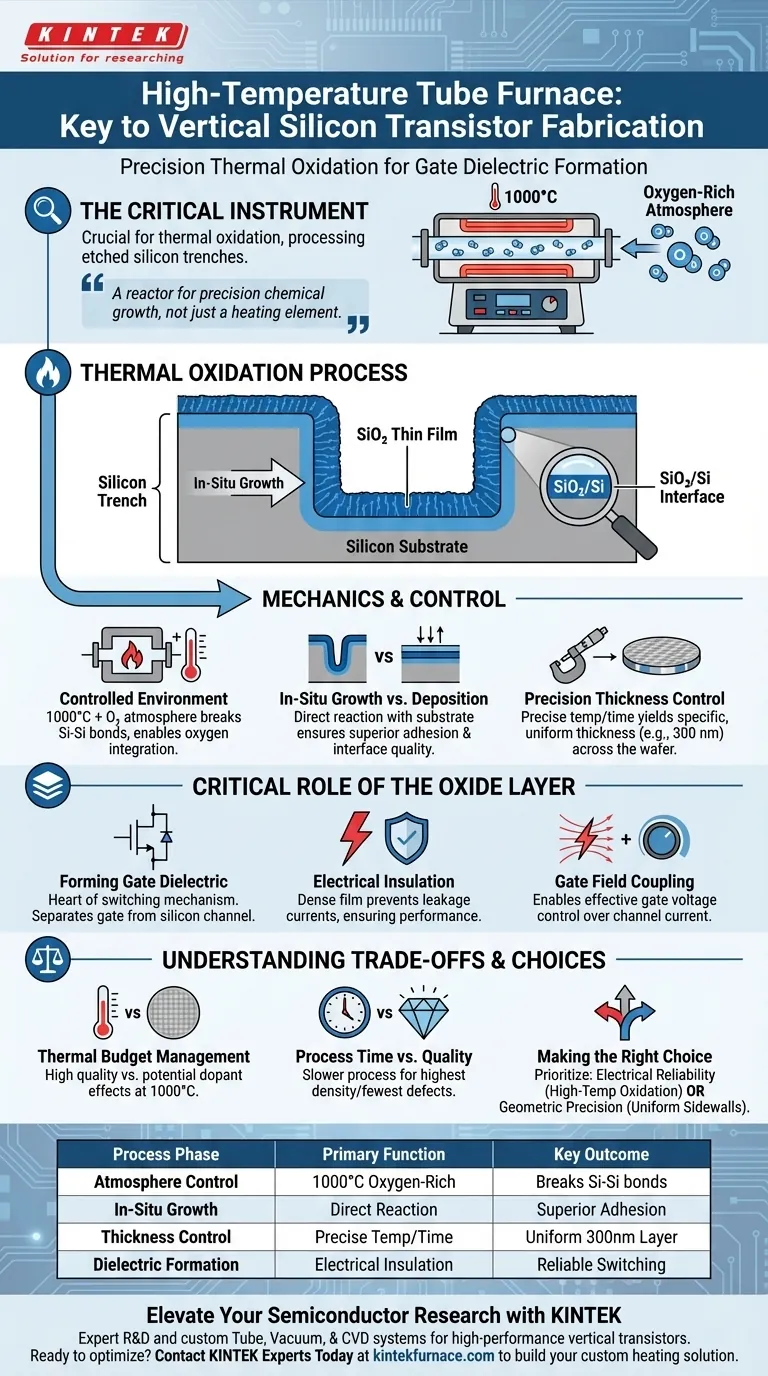

При изготовлении вертикальных кремниевых транзисторов высокотемпературная трубчатая печь является критически важным инструментом для термического окисления. В частности, она используется для обработки протравленных кремниевых траншей путем их выдержки в атмосфере, богатой кислородом, при температурах около 1000°C. Этот процесс способствует внутриреакторному росту плотной, высококачественной тонкой пленки диоксида кремния (SiO2) непосредственно на боковых стенках кремния.

Печь — это не просто нагревательный элемент; это реактор для точного химического роста. Ее основная функция — преобразование открытой поверхности кремния в однородный, изолирующий оксидный слой, который служит затворной диэлектрикой, определяющей электрическую надежность транзистора.

Механика процесса окисления

Контролируемая высокотемпературная среда

Трубчатая печь создает строго контролируемую среду, необходимую для высококачественного окисления.

Работая при температуре около 1000°C в атмосфере, богатой кислородом, печь обеспечивает тепловую энергию, необходимую для разрыва связей кремний-кремний и интеграции кислорода.

Внутриреакторный рост против осаждения

В отличие от методов осаждения, где материал добавляется сверху, этот процесс использует внутриреакторный рост.

Кислород непосредственно реагирует с кремниевой подложкой боковых стенок траншеи. Это потребляет часть кремния для создания нового слоя SiO2, обеспечивая превосходную адгезию и качество интерфейса.

Точный контроль толщины

Печь позволяет создавать определенную толщину оксида, необходимую для спецификаций устройства.

Благодаря точному контролю температуры и времени процесс позволяет получить определенную толщину пленки, например, 300 нм. Эта толщина имеет решающее значение для поддержания стабильных электрических свойств по всей пластине.

Критическая роль оксидного слоя

Формирование затворной диэлектрики

Слой диоксида кремния, полученный в печи, функционирует как затворная диэлектрика для вертикального транзистора.

Это сердце механизма переключения транзистора. Высококачественная диэлектрика необходима для отделения проводящего затвора от кремниевого канала.

Электрическая изоляция

Плотность пленки, выращенной при высоких температурах, обеспечивает надежную электрическую изоляцию.

Плотная пленка SiO2 предотвращает токи утечки, которые в противном случае ухудшили бы производительность или эффективность транзистора.

Связь поля затвора

Помимо изоляции, оксидный слой обеспечивает связь поля затвора.

Это позволяет напряжению, приложенному к затвору, эффективно управлять потоком тока в вертикальном кремниевом канале, позволяя транзистору эффективно переключать состояния.

Понимание компромиссов

Управление тепловым бюджетом

Работа при 1000°C вносит значительный тепловой бюджет в производственный процесс.

Хотя высокие температуры обеспечивают оксиды наивысшего качества, они могут негативно повлиять на профили легирования или другие материалы, уже присутствующие на пластине.

Время процесса и производительность

Выращивание толстого оксидного слоя (например, 300 нм) путем термического окисления — относительно медленный процесс.

Этот метод отдает приоритет качеству и плотности пленки над скоростью обработки. Если основной метрикой является высокая производительность, альтернативные методы осаждения могут быть быстрее, но они обычно приводят к пленкам более низкого качества с худшими электрическими интерфейсами.

Сделайте правильный выбор для своей цели

При интеграции трубчатой печи для изготовления вертикальных транзисторов учитывайте специфические требования вашего устройства:

- Если ваш основной упор делается на электрическую надежность: Отдавайте предпочтение этому методу высокотемпературного термического окисления, поскольку внутриреакторный рост создает пленку наивысшей плотности с наименьшим количеством дефектов.

- Если ваш основной упор делается на геометрическую точность: Используйте этот метод, чтобы обеспечить равномерное формирование затворной диэлектрики на вертикальных боковых стенках, используя саму кремниевую траншею в качестве основы для оксида.

Успех в изготовлении вертикальных транзисторов зависит от принятия тепловых требований трубчатой печи для достижения превосходной целостности диэлектрики, необходимой для производительности устройства.

Сводная таблица:

| Этап процесса | Основная функция | Ключевой результат |

|---|---|---|

| Контроль атмосферы | Кислородная среда при 1000°C | Разрывает связи Si-Si для интеграции кислорода |

| Внутриреакторный рост | Прямая реакция с боковыми стенками траншеи | Превосходная адгезия и качество интерфейса |

| Контроль толщины | Точное регулирование температуры/времени | Однородные слои затворной диэлектрики толщиной 300 нм |

| Формирование диэлектрики | Электрическая изоляция и связь | Надежное переключение транзистора и нулевая утечка |

Улучшите свои исследования в области полупроводников с KINTEK

Высокопроизводительные вертикальные транзисторы требуют бескомпромиссной тепловой точности. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает специализированные трубчатые, вакуумные и CVD системы, разработанные для строгих требований обработки кремниевых подложек. Наши высокотемпературные печи полностью настраиваются под ваш уникальный тепловой бюджет и требования к окислению.

Готовы оптимизировать качество вашей затворной диэлектрики?

Свяжитесь с экспертами KINTEK сегодня — Позвольте нам создать индивидуальное решение для нагрева, которое нужно вашей лаборатории.

Визуальное руководство

Ссылки

- Quanyang Tao, Yuan Liu. High-density vertical sidewall MoS2 transistors through T-shape vertical lamination. DOI: 10.1038/s41467-024-50185-4

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1400℃ муфельная печь для лаборатории

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Печь с контролируемой инертной азотной атмосферой 1400℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Можно ли использовать кварцевую трубчатую печь для плавления материалов? Разблокируйте точное плавление с визуальным контролем

- Для чего используется вертикальная трубчатая печь в производстве полупроводников? Жизненно необходима для высокоточного термического процесса

- Какова основная функция трубчатой печи в материаловедении и машиностроении? Прецизионный нагрев для перспективных материалов

- Какова роль лабораторной трубчатой печи для отжига в покрытиях LiMn2O4? Экспертные выводы по постобработке

- Как повысить чистоту атмосферы внутри экспериментальной печи с вакуумной трубкой? Освойте вакуумную продувку для безупречных результатов

- Как лабораторная трубчатая печь обеспечивает структурную стабильность и качество твердого углерода? Экспертная карбонизация

- Каково значение использования трубчатой печи в исследованиях пиролиза отработанной соли? Точность для высокоточных данных

- Почему для субстехиометрического диоксида урана необходима трубчатая восстановительная печь? Руководство по прецизионному химическому восстановлению