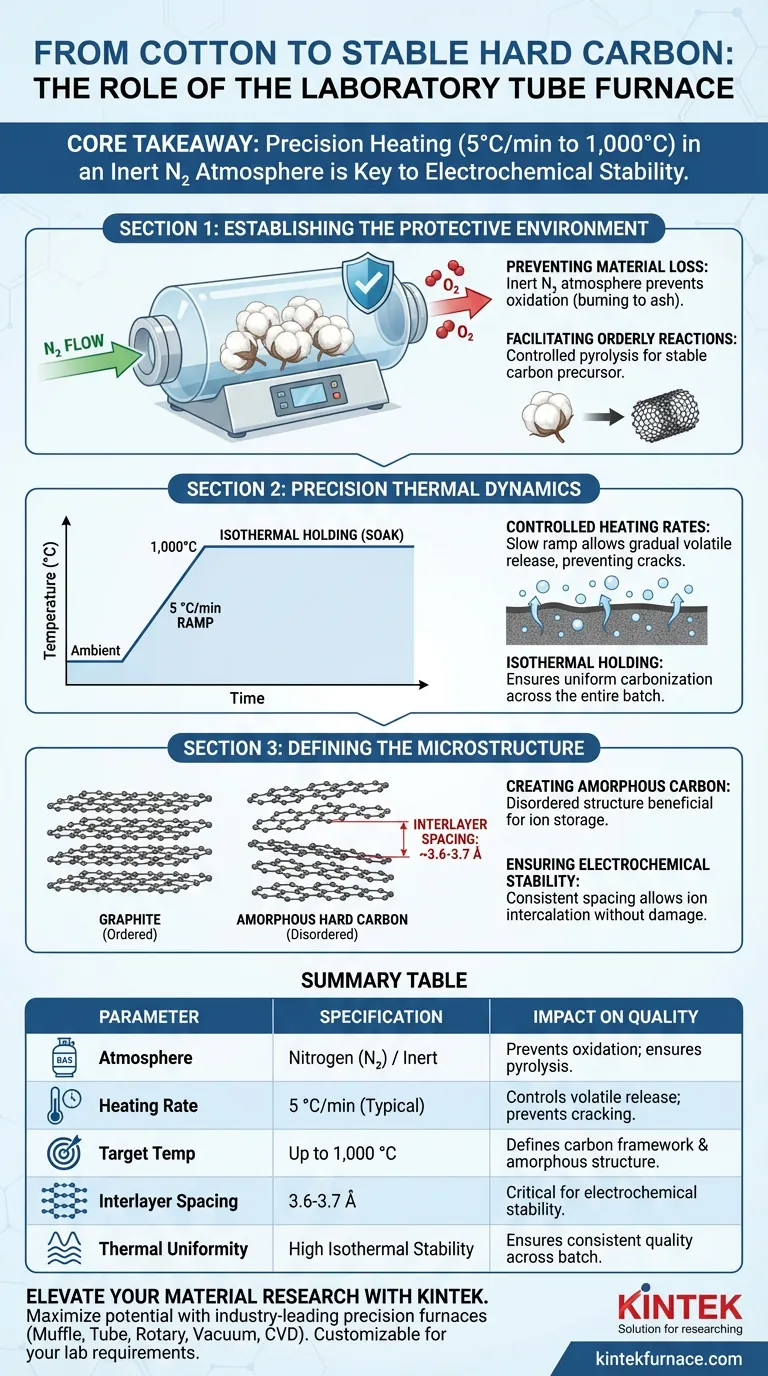

Лабораторная трубчатая печь обеспечивает структурную стабильность твердого углерода, полученного из хлопка, поддерживая строго контролируемую термическую и атмосферную среду во время пиролиза. Используя высокоточную систему контроля температуры в защитной атмосфере азота, печь управляет деликатной трансформацией молекул целлюлозы в прочный аморфный углеродный каркас.

Ключевой вывод Трубчатая печь гарантирует качество, выполняя точный протокол нагрева — обычно постоянную скорость 5 °C/мин до 1000 °C — в инертной среде азота. Это предотвращает окислительные потери и способствует образованию аморфной углеродной структуры с постоянным межслоевым расстоянием примерно 3,6–3,7 Å, что является критическим фактором для электрохимической стабильности материала.

Создание защитной среды

Предотвращение потерь материала

Основная угроза для органических прекурсоров, таких как отходы хлопка, при высоких температурах — это окисление. Если присутствует кислород, хлопок будет гореть и превратится в золу, а не карбонизироваться.

Роль инертной атмосферы

Трубчатая печь создает герметичную среду, продуваемую газом азота. Эта инертная атмосфера гарантирует, что хлопок подвергается пиролизу (термическому разложению), а не горению, сохраняя углеродный скелет.

Обеспечение упорядоченных реакций

Устраняя реакционноспособный кислород, печь заставляет биомассу подвергаться упорядоченному дегидрированию и деоксигенации. Это контролируемое химическое разложение необходимо для получения стабильного, богатого углеродом прекурсора.

Точная термическая динамика

Контролируемые скорости нагрева

Структурная целостность твердого углерода в значительной степени зависит от скорости подачи тепла. Печь поддерживает стабильную скорость нагрева, например, 5 °C/мин.

Управление выделением летучих веществ

Отходы хлопка содержат значительное количество летучих компонентов. Контролируемая скорость подъема позволяет этим летучим веществам постепенно, а не взрывообразно высвобождаться, предотвращая образование трещин или структурный коллапс в формирующейся углеродной матрице.

Изотермическое выдерживание

После достижения целевой температуры (например, 1000 °C) печь обеспечивает стабильное изотермическое выдерживание. Этот период "выдержки" гарантирует, что реакция карбонизации равномерно проникает во весь объем материала.

Определение микроструктуры

Создание аморфного углерода

Термическая обработка превращает целлюлозу в аморфный углеродный материал. В отличие от графита, который имеет высокоупорядоченную дальнодействующую структуру, этот материал сохраняет неупорядоченную структуру, полезную для специфических применений хранения.

Оптимизация межслоевого расстояния

Специфический термический профиль обеспечивает постоянное межслоевое расстояние примерно 3,6–3,7 Å. Это расстояние больше, чем у графита, что обеспечивает необходимое "пространство" для интеркаляции ионов без повреждения структуры.

Обеспечение электрохимической стабильности

Однородность этого межслоевого расстояния определяет конечное качество продукта. Постоянная структура гарантирует, что твердый углерод остается стабильным во время повторяющихся циклов зарядки/разрядки в аккумуляторных приложениях.

Понимание компромиссов

Риск термического шока

Если скорость нагрева слишком агрессивна (значительно быстрее 5 °C/мин), быстрое выделение газов может разрушить структуру пор. Это приводит к получению материала с низкой механической прочностью и плохими характеристиками.

Точность температуры против стоимости энергии

Более высокие температуры и более длительное время выдержки обычно улучшают структурную организацию, но увеличивают энергопотребление. Существует убывающая отдача, когда чрезмерное тепло может привести к нежелательной графитизации, снижая уникальные преимущества твердого углерода.

Чувствительность к атмосфере

Даже незначительные утечки в подаче азота могут привести к попаданию кислорода. Это приводит к поверхностному окислению, которое создает дефекты, ухудшающие электропроводность и стабильность конечного твердого углерода.

Сделайте правильный выбор для своей цели

Чтобы оптимизировать синтез твердого углерода, настройте параметры печи в соответствии с вашими конкретными требованиями к материалу:

- Если ваш основной фокус — электрохимическая стабильность: Приоритет отдавайте медленной, постоянной скорости нагрева (5 °C/мин) и выдержке при 1000 °C для обеспечения равномерного межслоевого расстояния (3,6–3,7 Å).

- Если ваш основной фокус — структурная целостность: Обеспечьте надежный и непрерывный поток азота, чтобы предотвратить любое окислительное травление углеродного каркаса во время пиролиза.

- Если ваш основной фокус — настройка структуры пор: Рассмотрите возможность использования многоступенчатых профилей нагрева (например, паузы при более низких температурах) для контроля скорости выделения летучих веществ перед финальной карбонизацией.

Качество вашего твердого углерода определяется не сырым хлопком, а точностью, с которой ваша печь управляет его термической трансформацией.

Сводная таблица:

| Параметр | Спецификация/Требование | Влияние на качество твердого углерода |

|---|---|---|

| Атмосфера | Азот (N2) / Инертная | Предотвращает окисление; обеспечивает пиролиз вместо горения |

| Скорость нагрева | 5 °C/мин (типично) | Контролирует выделение летучих веществ для предотвращения структурных трещин |

| Целевая температура | До 1000 °C | Определяет углеродный каркас и аморфную структуру |

| Межслоевое расстояние | 3,6–3,7 Å | Критично для электрохимической стабильности и хранения ионов |

| Термическая однородность | Высокая изотермическая стабильность | Обеспечивает стабильное качество материала по всей партии |

Улучшите свои исследования материалов с KINTEK

Максимизируйте потенциал карбонизации вашей биомассы с помощью отраслевой точности. Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает высокопроизводительные муфельные, трубчатые, роторные, вакуумные и CVD системы, все полностью настраиваемые для ваших уникальных лабораторных требований. Независимо от того, оптимизируете ли вы межслоевое расстояние для анодов аккумуляторов или улучшаете структуру пор, наши печи обеспечивают стабильность, необходимую для ваших исследований.

Готовы достичь превосходной структурной стабильности ваших материалов?

Свяжитесь с KINTEK сегодня, чтобы настроить ваше печное решение

Визуальное руководство

Ссылки

- H. Sarma, Nolene Byrne. Effect of precursor morphology of cellulose-based hard carbon anodes for sodium-ion batteries. DOI: 10.3389/fbael.2023.1330448

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- 1200℃ сплит трубчатая печь лабораторная кварцевая трубчатая печь с кварцевой трубкой

Люди также спрашивают

- Какую роль играет двухзонная трубчатая печь в росте монокристаллов TaAs2? Точное управление температурными градиентами

- Как использование трубчатой печи улучшает целлюлозно-аминные материалы? Раскройте превосходную пористость и площадь поверхности

- Каковы ключевые различия между трубчатыми печами? Выберите подходящую для нужд вашей лаборатории

- Какие условия обеспечивает трубчатая вакуумная печь для дистилляции сульфида цинка? Оптимизируйте переработку цинковой руды

- Почему многозонные трубчатые печи особенно полезны для исследований наноматериалов? Разблокируйте точный контроль температуры для передового синтеза

- Какова функция высокотемпературной трубчатой печи в трансформации Cu(111)? Достижение атомной точности

- Зачем использовать трубчатую печь с контролем атмосферы для преобразования NiFe LDH в сплав NiFe? Достижение точного восстановления металлов

- Какова функция диффузионной печи для фосфора? Создание гетеропереходов MoS2/Si с высокой точностью