По своей сути, вакуумный обжиг улучшает чистоту поверхности, создавая химически чистую среду. Удаляя атмосферные газы, такие как кислород, до начала процесса нагрева, он предотвращает образование шероховатых, тусклых оксидных слоев на отдельных частицах порошка. Это позволяет частицам скрепляться напрямую и чисто, в результате чего спеченная деталь имеет значительно более яркую и гладкую поверхность.

Истинная ценность улучшенной поверхности, получаемой при вакуумном обжиге, не только эстетическая. Устраняя окисление, процесс позволяет получать детали с более высокой целостностью, которые часто требуют меньше этапов вторичной обработки, что напрямую снижает общее время и стоимость производства.

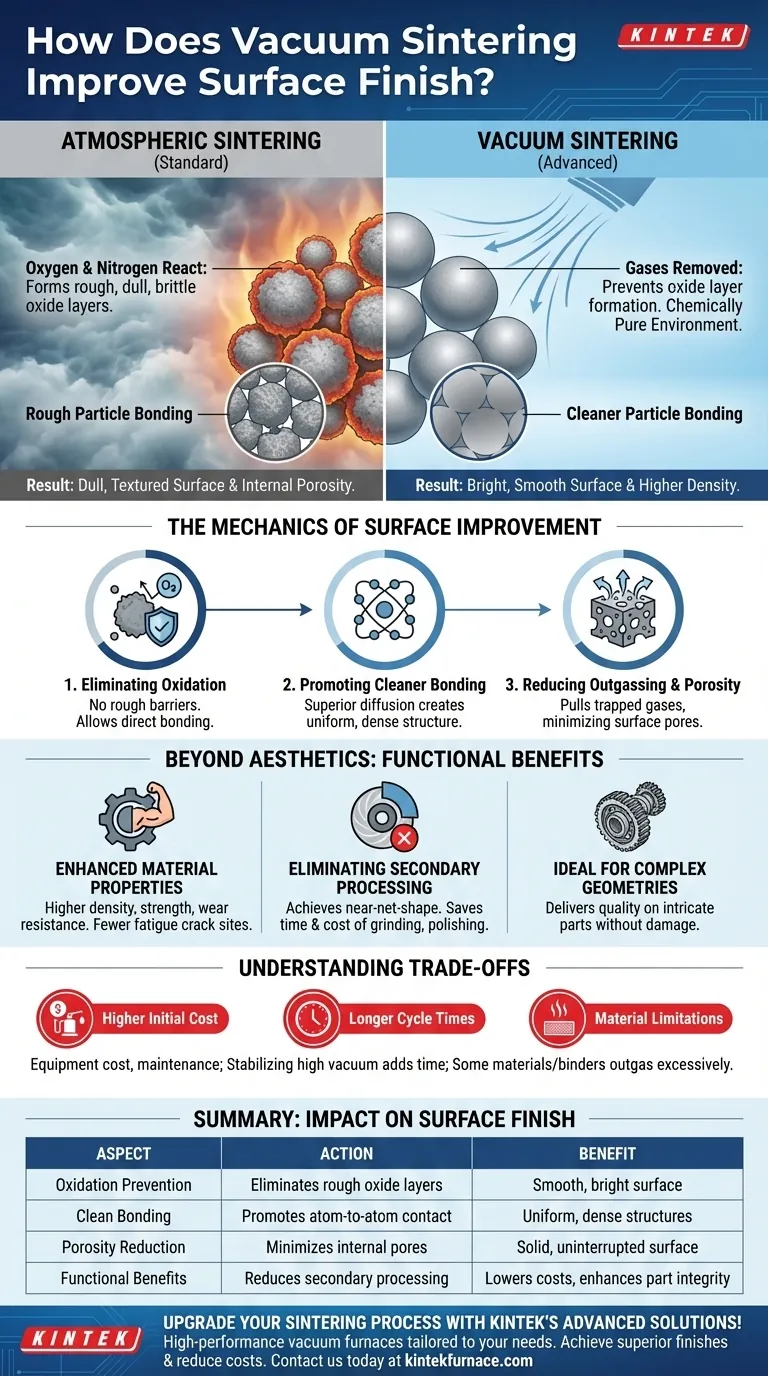

Механика улучшения поверхности

Чтобы понять преимущества, мы должны сначала рассмотреть, что происходит на микроскопическом уровне во время процесса спекания. Цель состоит в том, чтобы сплавить металлический порошок в твердую массу чуть ниже его температуры плавления.

Предотвращение окисления на уровне частиц

В стандартной атмосферной печи высокие температуры заставляют кислород и азот активно реагировать с поверхностью металлического порошка. Эта реакция создает хрупкий, неметаллический оксидный или нитридный слой на каждой частице.

Эти оксидные слои шероховаты и препятствуют чистому металлическому сцеплению, что приводит к тусклой, текстурированной конечной поверхности.

Содействие более чистому сцеплению частиц

Вакуумная среда удаляет реактивные газы. Без оксидного барьера частицы металла вступают в прямой контакт атом к атому по мере их нагрева.

Этот чистый контакт способствует превосходной диффузии и сцеплению между частицами, создавая более однородную, плотную и металлургически прочную поверхностную структуру, которую мы воспринимаем как гладкую и яркую.

Уменьшение газовыделения и пористости

Вторичным преимуществом вакуума является его способность вытягивать захваченные газы из спрессованного порошка. Этот процесс, известный как газовыделение (outgassing), помогает минимизировать внутреннюю пористость вблизи поверхности детали.

Меньшее количество пор приводит к более твердой и менее прерывистой поверхности, что еще больше способствует гладкости и общей плотности детали.

За пределами эстетики: функциональные преимущества

Превосходная чистота поверхности часто является видимым индикатором улучшенных основных свойств материала и более эффективного производственного процесса.

Улучшенные свойства материала

Чистое сцепление без оксидов, достигаемое в вакууме, не ограничивается поверхностью. Оно происходит по всей детали, что приводит к более высокой общей плотности, прочности и износостойкости.

Более гладкая поверхность также имеет меньше микроскопических надрезов или начальных точек для усталостных трещин, что увеличивает срок службы компонента при нагрузке.

Устранение вторичной обработки

Многие детали, изготовленные методом обычного спекания, требуют вторичных операций, таких как шлифовка, полировка или пескоструйная обработка, для достижения желаемой чистоты поверхности. Эти этапы добавляют время, затраты и сложность.

Вакуумный обжиг может производить деталь почти конечной формы с отделкой, которая часто приемлема без какой-либо дальнейшей обработки, что представляет собой значительную экономию средств.

Идеально подходит для сложных геометрий

Для мелких или замысловато оформленных деталей вторичная чистовая обработка может быть трудной или даже невозможной без повреждения компонента.

Вакуумный обжиг предоставляет здесь критическое преимущество, поскольку он обеспечивает требуемое качество поверхности непосредственно из печи, гарантируя целостность сложных конструкций.

Понимание компромиссов

Ни один процесс не обходится без компромиссов. Объективность требует признания проблем, связанных с вакуумным обжигом.

Более высокая первоначальная стоимость оборудования

Вакуумные печи более сложны и дороги в покупке, установке и обслуживании, чем их атмосферные аналоги. Потребность в надежных вакуумных насосах, уплотнениях и системах управления увеличивает первоначальные капиталовложения.

Потенциально более длительное время цикла

Достижение и стабилизация высокого вакуума увеличивает время в начале каждого цикла. Хотя сам обжиг может быть эффективным, общее время от начала до конца иногда может быть дольше, чем для непрерывного атмосферного процесса.

Ограничения материалов

Некоторые материалы или связующие вещества, смешанные с ними, могут иметь высокое давление паров. В вакууме эти элементы могут чрезмерно «выделять газы» или даже испаряться с детали, потенциально изменяя конечный состав материала или загрязняя внутреннюю часть печи.

Как сделать правильный выбор для вашего применения

Выбор правильного процесса спекания полностью зависит от технических требований и финансовых ограничений вашего проекта.

- Если ваш главный приоритет — достижение максимально возможной чистоты и производительности материала: Вакуумный обжиг является превосходным выбором, поскольку он устраняет атмосферное загрязнение, которое ставит под угрозу прочность и срок службы на усталость.

- Если ваш главный приоритет — сокращение затрат на постобработку сложных деталей: Отличная чистота поверхности после спекания может обеспечить значительную экономию за счет минимизации или исключения дорогостоящей вторичной обработки.

- Если ваш главный приоритет — крупносерийное производство простых деталей, где чистота поверхности не является критичной: Непрерывная атмосферная печь может предложить более экономичное решение с более высокой производительностью.

В конечном счете, выбор вакуумного обжига — это инвестиция в конечное качество детали, обмен более высоким контролем процесса на превосходный и более надежный компонент.

Сводная таблица:

| Аспект | Влияние на чистоту поверхности |

|---|---|

| Предотвращение окисления | Устраняет шероховатые оксидные слои, позволяя чистое сцепление частиц для получения гладкой, яркой поверхности. |

| Чистое сцепление | Способствует контакту атом к атому, что приводит к однородным, плотным структурам и улучшенной целостности поверхности. |

| Снижение пористости | Минимизирует внутренние поры за счет газовыделения, что приводит к более твердой и непрерывной поверхности. |

| Функциональные преимущества | Снижает потребность во вторичной обработке, уменьшает затраты и повышает прочность и срок службы детали. |

Обновите свой процесс спекания с помощью передовых решений KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокопроизводительные вакуумные печи, адаптированные к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с глубокой настройкой для удовлетворения уникальных экспериментальных требований. Достигайте превосходной чистоты поверхности, снижайте производственные затраты и повышайте качество деталей — свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши операции по спеканию!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему в обеднении медного шлака необходима среда высокого вакуума? Максимизируйте эффективность разделения штейна