Короче говоря, вакуумное спекание очищает материалы двумя основными способами. Работая при чрезвычайно низком давлении, оно позволяет летучим примесям, таким как свинец, цинк и магний, испаряться из основного материала. Одновременно отсутствие воздуха предотвращает образование новых примесей, таких как оксиды и нитриды, которые в противном случае могли бы нарушить целостность и производительность материала.

Сила вакуумного спекания заключается не в добавлении очищающего агента, а в создании контролируемой среды. Эта среда активно удаляет нежелательные элементы и предотвращает загрязнение, что приводит к получению принципиально более чистого, прочного и высокопроизводительного конечного продукта.

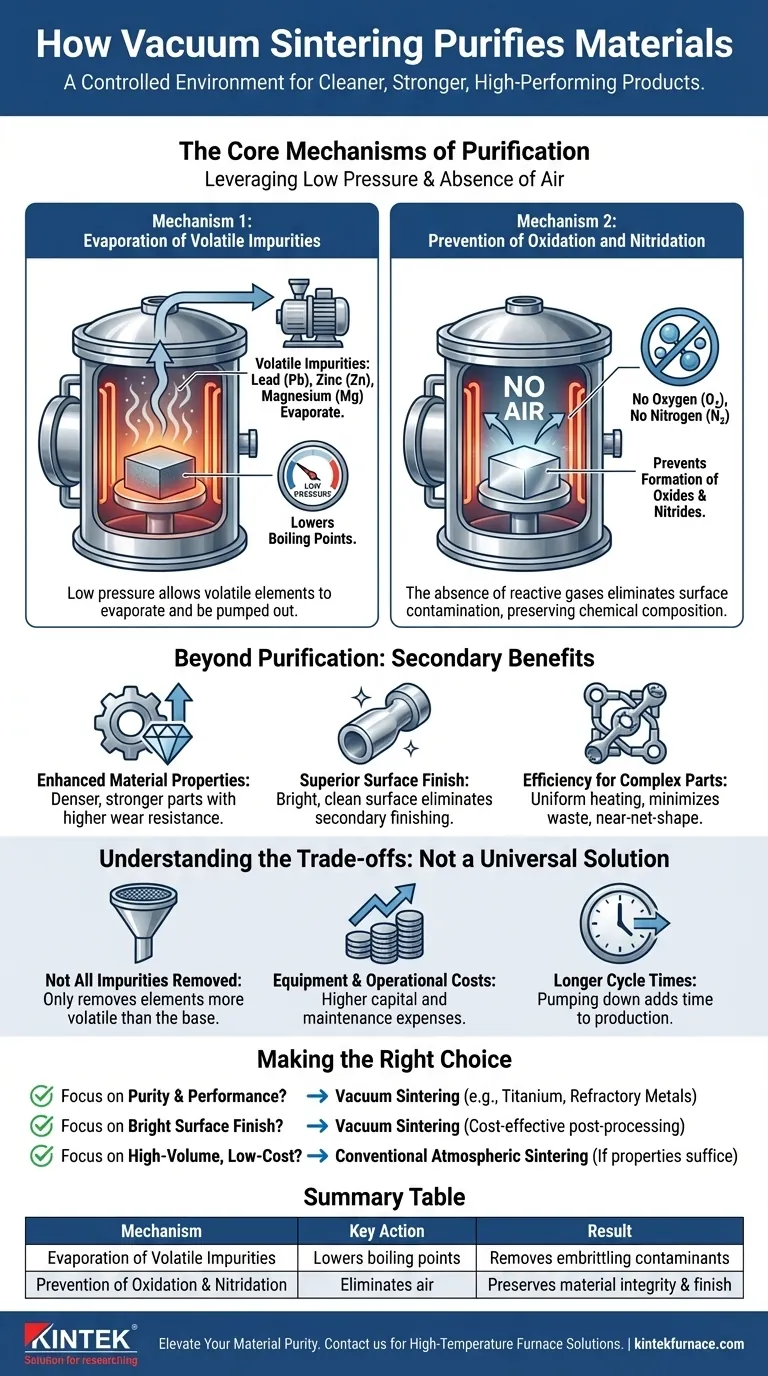

Основные механизмы очистки

Чтобы понять ценность вакуумного спекания, вы должны сначала понять физику, лежащую в основе этого процесса. Процесс использует вакуумную среду двумя различными способами для получения более чистого материала.

Механизм 1: Испарение летучих примесей

При нормальном атмосферном давлении каждый материал имеет определенную температуру кипения. Ключевой принцип вакуумной физики заключается в том, что снижение давления также снижает температуру кипения материала.

Вакуумное спекание использует это, создавая среду, в которой примеси с высокой летучестью (склонностью к испарению) стимулируются к превращению в газ при температурах значительно ниже точки плавления основного материала.

Такие элементы, как свинец (Pb), цинк (Zn) и магний (Mg), являются распространенными загрязнителями, обладающими высокой летучестью. Вакуум эффективно «вытягивает» эти испарившиеся примеси из печи, физически удаляя их из конечной детали.

Механизм 2: Предотвращение окисления и азотирования

Многие высокопроизводительные металлы и сплавы очень активно реагируют с газами, присутствующими в воздухе, особенно с кислородом и азотом.

При нагревании в обычной печи эти материалы легко образуют оксиды и нитриды на своих поверхностях. Эти соединения являются примесями, которые создают хрупкий, слабый слой, ухудшают механические свойства и приводят к тусклой поверхности.

Удаляя воздух, вакуумная печь устраняет реагенты. Это предотвращает окисление и азотирование в первую очередь, сохраняя присущий материалу химический состав и обеспечивая яркую, чистую поверхность.

Помимо очистки: Вторичные преимущества

Эффект очистки вакуумным спеканием напрямую приводит к нескольким критически важным улучшениям конечного компонента, что часто оправдывает инвестиции в эту технологию.

Улучшенные свойства материала

Удаляя охрупчивающие примеси и предотвращая образование оксидов, вакуумное спекание позволяет получать детали, которые являются более плотными, прочными и обладают более высокой износостойкостью. Это важно для компонентов, используемых в требовательных приложениях.

Превосходная обработка поверхности

Поскольку окисления поверхности не происходит, детали выходят из вакуумной печи с яркой, гладкой и часто металлической на вид поверхностью. Это может устранить необходимость во вторичной очистке или отделке, сокращая этапы процесса и затраты.

Эффективность для сложных деталей

Для небольших или сложнопрофильных компонентов, изготовленных из порошкового металла, вакуумное спекание обеспечивает равномерный нагрев и стабильное уплотнение. Это минимизирует отходы материала и позволяет получать детали с почти точной формой, уменьшая потребность в дорогостоящей механической обработке после спекания.

Понимание компромиссов

Хотя вакуумное спекание является мощным методом, оно не является универсальным решением. Объективная оценка требует понимания его ограничений.

Не все примеси удаляются

Этот процесс эффективен только для удаления примесей, которые более летучи, чем основной материал. Элементы с очень низким давлением пара (т. е. очень высокой температурой кипения) не будут испаряться и останутся в материале.

Затраты на оборудование и эксплуатацию

Вакуумные печи более сложны и имеют более высокие капитальные затраты, чем стандартные атмосферные печи. Они также требуют более сложных систем управления и обслуживания, что приводит к более высоким эксплуатационным расходам.

Увеличенное время цикла

Процесс откачки печи для достижения требуемого уровня вакуума увеличивает общее время производственного цикла. Для крупносерийных деталей с низкой маржинальностью это может быть существенным недостатком по сравнению с более быстрыми атмосферными процессами.

Выбор правильного решения для вашей цели

Выбор правильного процесса спекания полностью зависит от конкретных требований вашего проекта к чистоте, производительности и стоимости.

- Если ваш основной акцент делается на максимальной чистоте и производительности: Вакуумное спекание является лучшим выбором, особенно для реактивных материалов, таких как титан, тугоплавкие металлы или высокоэффективные нержавеющие стали.

- Если ваш основной акцент делается на производстве деталей с яркой, чистой поверхностью: Преимущество предотвращения окисления делает вакуумное спекание очень эффективным, потенциально экономя затраты на постобработку.

- Если ваш основной акцент делается на крупносерийном, недорогом производстве нереактивных материалов: Обычный процесс атмосферного спекания может быть более экономичным решением, если свойства материала, которые он обеспечивает, достаточны для вашего применения.

В конечном счете, выбор вакуумного спекания — это стратегическое решение инвестировать в контролируемый процесс для получения незагрязненного и превосходного конечного материала.

Сводная таблица:

| Механизм | Основное действие | Результат |

|---|---|---|

| Испарение летучих примесей | Снижает точки кипения для удаления таких элементов, как свинец, цинк и магний | Удаляет охрупчивающие загрязнители |

| Предотвращение окисления и азотирования | Устраняет воздух для прекращения образования оксидов и нитридов | Сохраняет целостность материала и качество поверхности |

Готовы повысить чистоту и производительность вашего материала? Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой индивидуальной настройки для точного удовлетворения ваших уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для вакуумного спекания могут улучшить ваши процессы и обеспечить превосходные результаты!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какова цель отжига в среде умеренного вакуума для рабочих ампул? Обеспечение чистой высокотемпературной диффузии

- Почему в обеднении медного шлака необходима среда высокого вакуума? Максимизируйте эффективность разделения штейна

- Какова роль спекания или вакуумных индукционных печей в регенерации аккумуляторов? Оптимизация восстановления катода

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании