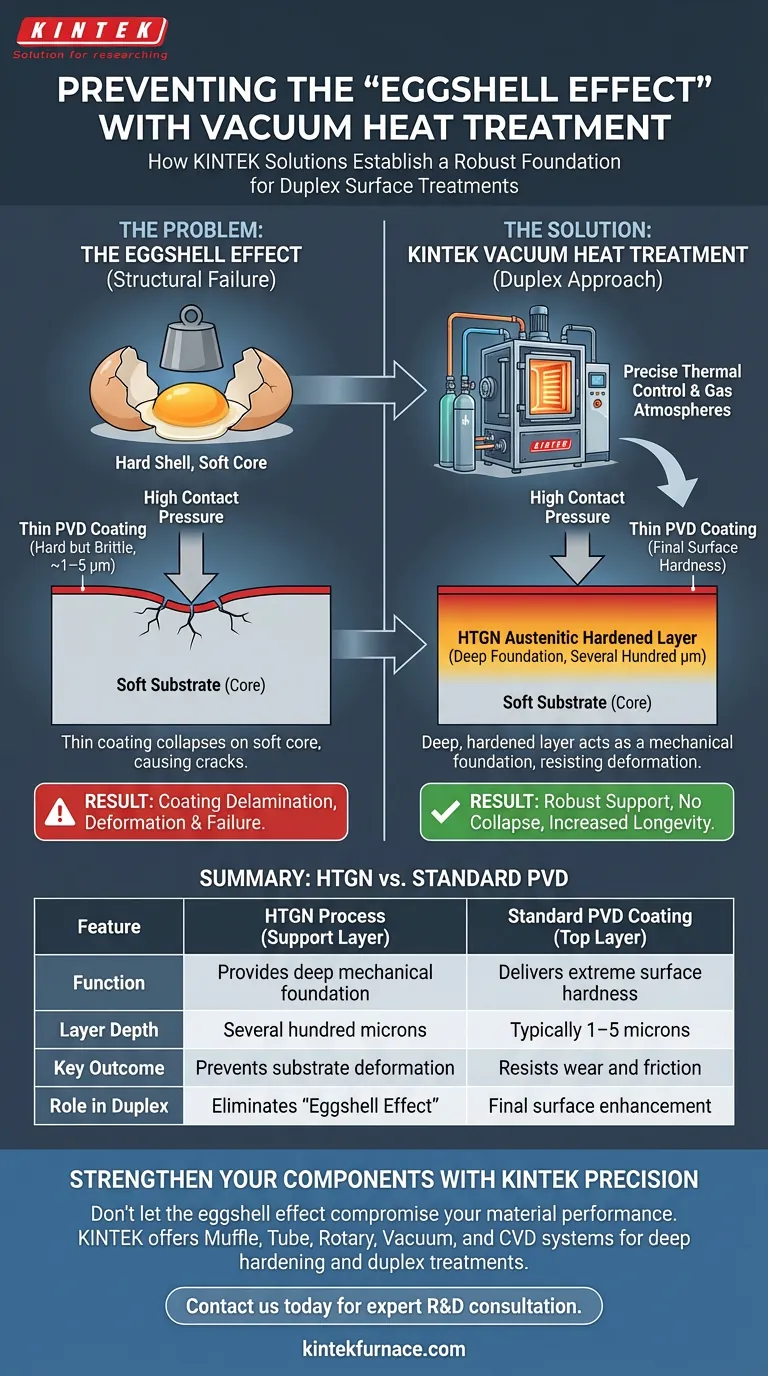

Оборудование для вакуумной термообработки предотвращает эффект «яичной скорлупы» путем создания глубокой закаленной переходной зоны в материале подложки перед нанесением окончательного покрытия. В частности, оборудование использует высокотемпературное газовое азотирование (HTGN) для создания аустенитного закаленного слоя толщиной в несколько сотен микрон. Этот глубокий слой действует как механическая основа, гарантируя, что тонкие, чрезвычайно твердые внешние покрытия не разрушатся и не треснут при воздействии высокого контактного давления.

Ключевая идея: «Эффект яичной скорлупы» — это структурный отказ, вызванный нанесением твердой оболочки на мягкую сердцевину. Вакуумная термообработка устраняет это, сначала закаливая сердцевину — в частности, с помощью HTGN — создавая прочную несущую основу, которая поддерживает внешнюю поверхность.

Механизмы решения

Чтобы понять, как оборудование предотвращает отказ, необходимо рассмотреть конкретные процессы, которые оно интегрирует. Вакуумная среда позволяет точно контролировать термические условия и газовую атмосферу, обеспечивая «дуплексный» подход.

Высокотемпературное газовое азотирование (HTGN)

Основным механизмом предотвращения является процесс HTGN.

Этот процесс вводит азот в поверхность нержавеющей стали при повышенных температурах.

В отличие от стандартных поверхностных покрытий, которые просто наносятся сверху, HTGN изменяет подповерхностную химию самой стали.

Создание аустенитного закаленного слоя

Результатом HTGN является образование аустенитного закаленного слоя.

Согласно техническим характеристикам, толщина этого слоя может составлять несколько сотен микрон.

Эта глубина имеет решающее значение; она заполняет пробел между мягким материалом сердцевины и твердым внешним покрытием.

Обеспечение механической поддержки

Без этого слоя тонкое покрытие (например, PVD) будет вести себя как яичная скорлупа — твердое, но хрупкое, лежащее на мягкой внутренней части.

При приложении давления к необработанной стали подложка деформируется, вызывая растрескивание покрытия.

Слой HTGN создает прочную механическую основу, сопротивляясь деформации и сохраняя целостность внешней пленки.

Возможности интеграции

Оборудование для вакуумной термообработки не ограничено одной функцией. Его способность предотвращать эффект «яичной скорлупы» зависит от его универсальности в комбинировании процессов.

Дуплексная поверхностная обработка

Оборудование облегчает дуплексную поверхностную обработку, которая сочетает глубокое упрочнение HTGN с финишной обработкой поверхности.

После создания опорного слоя оборудование может выполнять последующие процессы, такие как низкотемпературное плазменное азотирование (LTPN) или физическое осаждение из паровой фазы (PVD).

Универсальный контроль температуры

Помимо азотирования, это оборудование способно выполнять практически все процессы термообработки.

Это включает закалку (газовую, масляную или водную), отжиг и отпуск.

Эта универсальность гарантирует, что материал сердцевины сохраняет необходимые объемные свойства (например, прочность), в то время как поверхность спроектирована для экстремальной твердости.

Важные соображения и компромиссы

Хотя вакуумная термообработка эффективно решает проблему эффекта «яичной скорлупы», она вносит определенные сложности, которыми необходимо управлять.

Сложность процесса

Реализация дуплексной обработки (HTGN + PVD) значительно сложнее, чем одностадийное покрытие.

Она требует точного контроля температуры, чтобы обеспечить правильную диффузию азота без ущерба для коррозионной стойкости нержавеющей стали.

Глубина против времени

Достижение закаленного слоя толщиной в несколько сотен микрон требует времени и энергии.

Существует компромисс между глубиной опорного слоя (долговечность) и временем обработки (стоимость/производительность).

Сделайте правильный выбор для вашего проекта

При выборе поверхностной обработки для применений с высокой нагрузкой учитывайте следующее относительно вакуумной термообработки:

- Если ваш основной фокус — высокая контактная нагрузка: Приоритезируйте процесс HTGN, чтобы обеспечить достаточную глубину закаленного подслоя (сотни микрон) для поддержки верхнего покрытия.

- Если ваш основной фокус — универсальность: Используйте способность оборудования переключаться между закалкой, отжигом и азотированием для обработки различных компонентов в одном и том же помещении.

- Если ваш основной фокус — предотвращение отслоения покрытия: Убедитесь, что спецификация процесса явно предусматривает «дуплексный» подход для устранения разрыва в твердости между подложкой и покрытием.

Обеспечивая сначала фундамент, вакуумная термообработка гарантирует, что ваша поверхностная инженерия обеспечит реальный срок службы, а не просто временную твердость.

Сводная таблица:

| Функция | Процесс HTGN (опорный слой) | Стандартное покрытие PVD (верхний слой) |

|---|---|---|

| Назначение | Обеспечивает глубокую механическую основу | Обеспечивает экстремальную твердость поверхности |

| Толщина слоя | Несколько сотен микрон | Обычно 1–5 микрон |

| Ключевой результат | Предотвращает деформацию подложки | Сопротивляется износу и трению |

| Роль в дуплексе | Устраняет «эффект яичной скорлупы» | Окончательное улучшение поверхности |

Укрепляйте свои компоненты с KINTEK Precision

Не позволяйте «эффекту яичной скорлупы» ставить под угрозу производительность ваших материалов. KINTEK предлагает ведущие в отрасли решения для вакуумной термообработки, разработанные для создания прочных основ для ваших самых ответственных применений.

Опираясь на экспертные исследования и разработки, а также на производство, мы предлагаем полный спектр систем Muffle, Tube, Rotary, Vacuum и CVD. Независимо от того, нужно ли вам внедрить HTGN для глубокого упрочнения или требуется полностью настраиваемая высокотемпературная печь для уникальных дуплексных обработок, наши системы обеспечивают точный контроль температуры и превосходную механическую поддержку для ваших целевых продуктов.

Готовы оптимизировать свою поверхностную инженерию? Свяжитесь с нами сегодня, чтобы проконсультироваться с нашими экспертами и найти идеальную печь для ваших лабораторных или промышленных нужд.

Визуальное руководство

Ссылки

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для спекания и пайки с вакуумной термообработкой

Люди также спрашивают

- Почему вакуумная сушильная печь необходима при приготовлении прекурсоров TiOx@C? Улучшение структурной целостности материала

- Какие меры безопасности предусмотрены в высокотемпературных вакуумных плавильных печах? Обеспечение защиты оператора и процесса

- Как тепловизоры и гибридные модели ИИ облегчают обнаружение утечек? Точность 92% в промышленных печах

- Как реторта в печи с горячей стенкой предотвращает разрушение под вакуумом? Ключевые аспекты конструкции для долговечности

- Как печь для термообработки в вакууме предотвращает загрязнение? Обеспечение чистоты в высокотемпературных процессах

- Почему лабораторная вакуумная среда имеет решающее значение для спекания алюминиевого сплава A357? Достижение высокой плотности

- Как вакуумное науглероживание соотносится с традиционными методами науглероживания с точки зрения воздействия на окружающую среду? Откройте для себя экологически чистое термообработку

- Как равномерный нагрев и охлаждение помогают материалам в вакуумных печах? Предотвращение напряжений и повышение производительности