По своей сути, равномерный нагрев и охлаждение в вакуумной печи являются самым важным фактором для предотвращения внутренних напряжений и физической деформации обрабатываемых материалов. Эта термическая согласованность гарантирует, что конечный компонент будет обладать требуемой для его применения прочностью, долговечностью и точностью размеров, устраняя дефекты, которые могут привести к преждевременному выходу из строя.

Равномерная термическая обработка — это не просто процедурный шаг; это основополагающий принцип, гарантирующий металлургическую целостность и производительность компонента. Предотвращая образование внутренних напряжений, он обеспечивает предсказуемое поведение материала в реальных условиях эксплуатации.

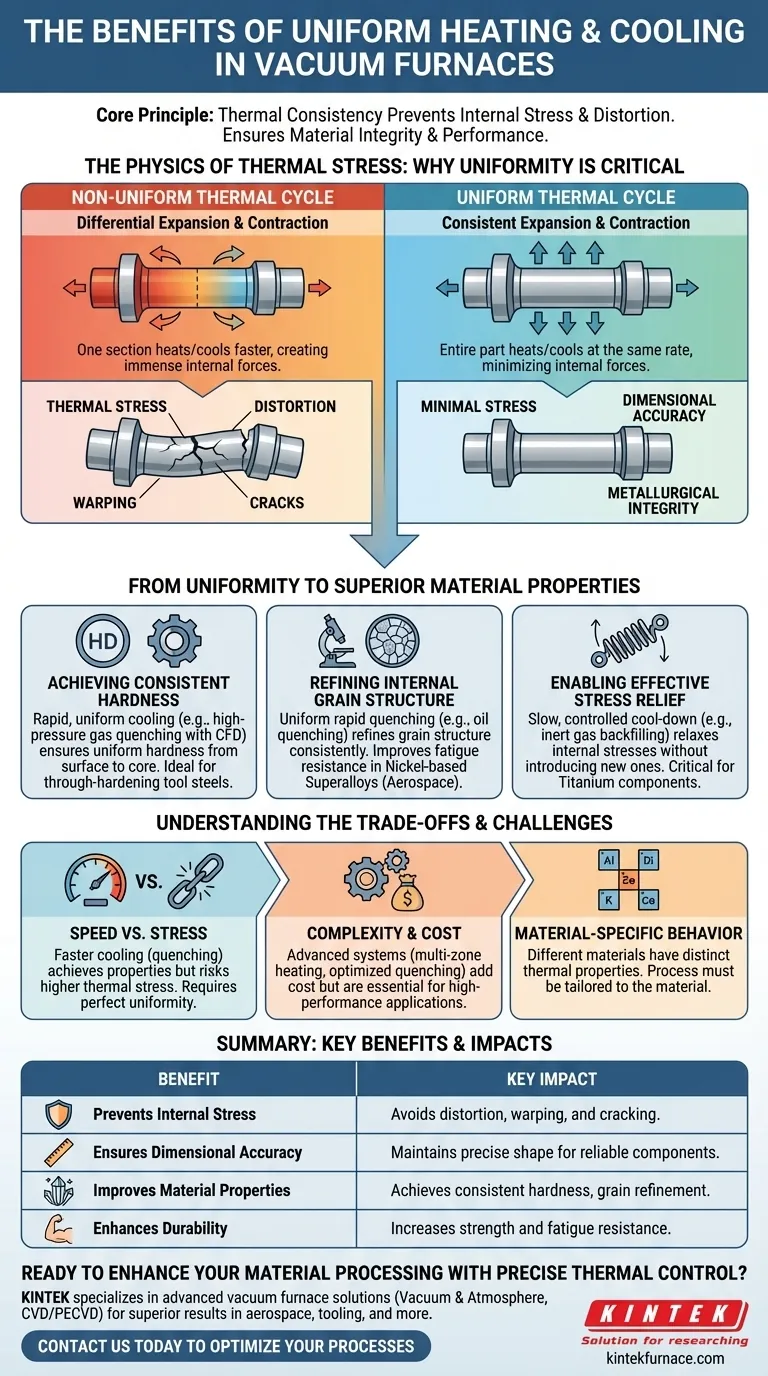

Физика термических напряжений: почему однородность не подлежит обсуждению

Все материалы расширяются при нагревании и сжимаются при охлаждении. Задача любого термического процесса заключается в управлении этим физическим изменением. Когда изменение температуры происходит неравномерно по всему компоненту, это вызывает каскад проблем, которые нарушают целостность материала.

Проблема дифференциального расширения

Когда одна часть детали нагревается или охлаждается быстрее, чем другая, она пытается расширяться или сжиматься с разной скоростью. Более холодные, более жесткие участки физически ограничивают более горячие, расширяющиеся участки (и наоборот), создавая огромные внутренние силы.

Как образуются внутренние напряжения

Эти внутренние силы известны как термические напряжения. Если это напряжение превышает предел упругости материала, это приведет к постоянным, необратимым изменениям формы детали.

Результат: деформация, коробление и трещины

Это необратимое изменение проявляется как деформация или коробление. В более крайних случаях, особенно с хрупкими материалами или при чрезвычайно быстром изменении температуры, напряжение может стать настолько сильным, что приведет к микроскопическим или даже катастрофическим трещинам.

От однородности к превосходным свойствам материала

Контроль скорости нагрева и охлаждения — это не просто предотвращение дефектов; это точный инструмент, используемый для создания определенных желаемых характеристик материала. Однородность процесса определяет согласованность этих свойств.

Достижение постоянной твердости

Для таких применений, как сквозное упрочнение инструментальных сталей, необходимо быстрое охлаждение. Вакуумная печь с закалкой газом под высоким давлением, использующая форсунки, оптимизированные с помощью вычислительной гидродинамики (CFD), обеспечивает одинаковую скорость охлаждения всей детали. Эта однородность гарантирует постоянную твердость от поверхности до сердцевины.

Уточнение внутренней структуры зерен

В таких материалах, как никелевые суперсплавы, используемые в аэрокосмической отрасли, быстрое масляное закаливание уточняет металлическую структуру зерен. Равномерное охлаждение обеспечивает постоянство этого уточнения по всему компоненту, что критически важно для повышения усталостной прочности и прочности при высоких температурах.

Обеспечение эффективного снятия напряжений

И наоборот, для снятия напряжений при отжиге титановых компонентов требуется медленное, контролируемое охлаждение. Заполнение вакуумной печи инертным газом обеспечивает постепенное и очень равномерное снижение температуры, эффективно снимая любые внутренние напряжения от предыдущих этапов производства без создания новых.

Понимание компромиссов и проблем

Хотя цель всегда состоит в однородности, путь к ее достижению включает в себя балансирование конкурирующих требований и признание ограничений процесса.

Скорость против напряжений

Быстрое охлаждение (закалка) необходимо для достижения определенных металлургических свойств, таких как твердость, но оно по своей сути несет самый высокий риск возникновения термических напряжений. Чем быстрее закалка, тем более критичной становится идеальная однородность для предотвращения деформации или трещин.

Сложность и стоимость

Системы, разработанные для высокоточного термического единообразия, более сложны и дороги. Такие функции, как усовершенствованные конструкции печей, многозонное управление нагревом и сложные системы закалки газом или жидкостью, значительно увеличивают стоимость, но необходимы для высокопроизводительных применений.

Поведение, специфичное для материала

Различные материалы имеют совершенно разную теплопроводность и коэффициенты теплового расширения. Процесс, оптимизированный для блока инструментальной стали, не подойдет для тонкостенной титановой конструкции. Процесс должен быть адаптирован к специфическим свойствам материала, чтобы быть успешным.

Как применить это к вашему процессу

Идеальный термический цикл полностью зависит от материала, с которым вы работаете, и желаемого результата. Ваш выбор стратегии нагрева и охлаждения должен быть обдуманным и соответствовать конечной цели.

- Если ваша основная цель — максимальная твердость инструментальных сталей: Вам нужна система, способная к закалке газом под высоким давлением, обеспечивающая быструю и равномерную скорость охлаждения по всей детали.

- Если ваша основная цель — измельчение зерна в суперсплавах для увеличения усталостного ресурса: Вам следует отдать предпочтение печи с системой быстрой жидкостной закалки для обеспечения необходимой скорости охлаждения.

- Если ваша основная цель — стабильность размеров и снятие напряжений: Вам необходимо использовать процесс с точно контролируемыми, медленными возможностями охлаждения, часто с заполнением инертным газом, чтобы предотвратить деформацию.

Освоение термической однородности — ключ к раскрытию полного потенциала ваших материалов и производству компонентов, которым можно доверять.

Сводная таблица:

| Преимущество | Ключевое воздействие |

|---|---|

| Предотвращает внутренние напряжения | Избегает деформации, коробления и трещин в материалах |

| Обеспечивает точность размеров | Сохраняет точную форму и размер для надежных компонентов |

| Улучшает свойства материала | Обеспечивает постоянную твердость, измельчение зерен и снятие напряжений |

| Повышает долговечность | Увеличивает прочность и усталостную стойкость для требовательных применений |

Готовы улучшить обработку материалов с помощью точного термического контроля? KINTEK специализируется на передовых решениях для вакуумных печей, включая вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, подкрепленные глубокой кастомизацией для удовлетворения ваших уникальных потребностей. Наш опыт в равномерном нагреве и охлаждении обеспечивает превосходные результаты для таких отраслей, как аэрокосмическая промышленность и производство инструментов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши термические процессы для повышения производительности и надежности!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня