Вакуумная закалка — это высокоточный процесс термообработки, который упрочняет металлы путем их нагрева и быстрого охлаждения внутри вакуумной камеры. Удаляя кислород и другие атмосферные газы, процесс предотвращает поверхностные реакции, такие как окисление и обесцвечивание. Это позволяет создавать компоненты с исключительной твердостью и чистой, яркой поверхностью непосредственно из печи.

Основная ценность вакуумной закалки заключается не просто в достижении твердости, а в достижении ее с непревзойденным контролем. Устраняя атмосферное загрязнение, процесс обеспечивает превосходную размерную стабильность и целостность поверхности, что делает его идеальным для высокопроизводительных и сложных компонентов.

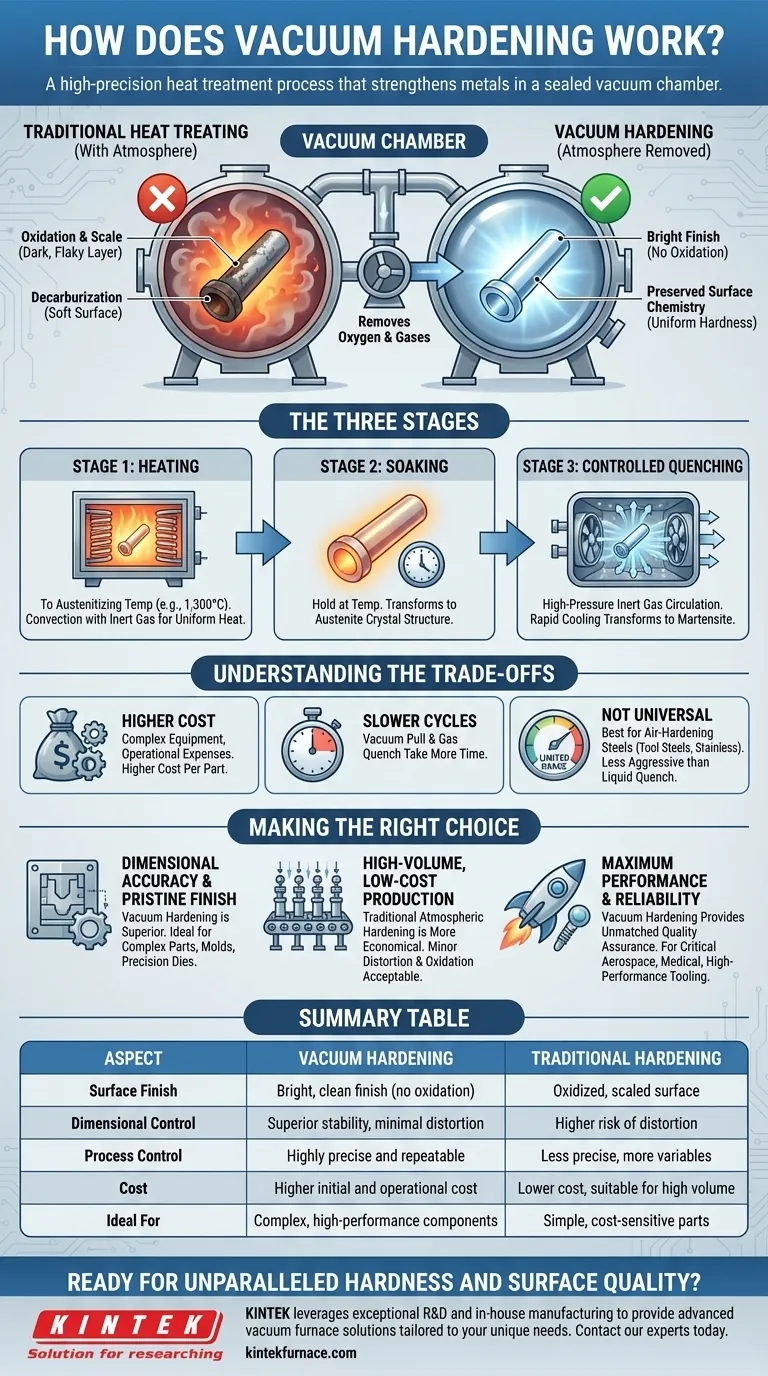

Основной принцип: устранение атмосферных помех

Традиционная термообработка происходит в присутствии воздуха, что приводит к нежелательным химическим реакциям на поверхности металла при высоких температурах. Вакуумная закалка коренным образом решает эту проблему, устраняя саму атмосферу.

Как вакуум предотвращает окисление

Наиболее очевидное преимущество — предотвращение окисления. Без кислорода полностью исключается образование окалины — темного, шелушащегося слоя оксида железа. В результате получается «яркая» металлическая поверхность, которая не требует последующей очистки или механической обработки для удаления поврежденного внешнего слоя.

Сохранение поверхностной химии

Помимо эстетики, вакуум сохраняет содержание углерода в поверхности стали. В атмосферных печах может происходить реакция, называемая науглероживанием, при которой углерод вымывается с поверхности, делая ее более мягкой, чем сердцевина. Вакуумная среда гарантирует, что углерод остается там, где ему положено, обеспечивая равномерную твердость по всему компоненту.

Три стадии вакуумной закалки

Процесс тщательно контролируется от начала до конца в одной герметичной камере и обычно включает три отдельные фазы.

Стадия 1: Нагрев до температуры аустенитизации

Компоненты нагреваются до определенной критической температуры, часто до 1300°C (2372°F). Этот нагрев обычно осуществляется конвекцией с использованием небольшого количества инертного газа (например, азота) для равномерной циркуляции тепла. Точное компьютерное управление гарантирует, что вся деталь равномерно достигнет целевой температуры.

Стадия 2: Выдержка для трансформации

Достигнув целевой температуры, материал «выдерживается» или удерживается в течение заданного периода времени. Это позволяет внутренней кристаллической структуре стали полностью трансформироваться в состояние, известное как аустенит, что необходимо для достижения максимальной твердости при охлаждении.

Стадия 3: Контролируемая закалка

Чтобы зафиксировать твердость, компоненты необходимо быстро охладить. В вакуумной печи это достигается путем обратного заполнения камеры инертным газом под высоким давлением. Газ циркулирует с высокой скоростью с помощью мощных вентиляторов, быстро отводя тепло и заставляя аустенит трансформироваться в желаемую твердую, прочную кристаллическую структуру — мартенсит.

Понимание компромиссов

Хотя вакуумная закалка предлагает значительные преимущества, она не является универсальным решением для всех применений. Понимание ее ограничений является ключом к принятию обоснованного решения.

Более высокие затраты на оборудование и эксплуатацию

Вакуумные печи — это сложные машины, требующие значительных капиталовложений. Сам процесс, включая время на создание вакуума и использование инертных газов высокой чистоты, приводит к более высокой стоимости за деталь по сравнению с традиционной атмосферной закалкой.

Более длительное время цикла

Создание вакуума перед нагревом и использование газа для закалки может быть медленнее, чем процессы на открытом воздухе или в соляных ваннах. Это делает его менее подходящим для деталей с очень большим объемом и низкой стоимостью, где скорость является основным экономическим двигателем.

Не является универсальным методом закалки

Скорость охлаждения, достигаемая при газовой закалке, хотя и быстрая, не такая экстремальная, как при жидкостной закалке (маслом или водой). Следовательно, вакуумная закалка лучше всего подходит для сталей, упрочняющихся на воздухе (например, инструментальных сталей) и некоторых нержавеющих сталей. Низколегированные стали, требующие очень агрессивной закалки для достижения полной твердости, могут не подходить.

Выбор правильного варианта для вашего применения

Выбор правильного процесса закалки полностью зависит от технических требований и экономических ограничений вашего компонента.

- Если ваш основной приоритет — точность размеров и безупречная чистота поверхности: Вакуумная закалка является превосходным выбором для сложных деталей, пресс-форм для литья под давлением и прецизионных штампов, где последующая механическая обработка является дорогостоящей или невозможной.

- Если ваш основной приоритет — крупносерийное, недорогое производство: Для простых компонентов, где незначительные деформации и поверхностное окисление допустимы (и могут быть удалены после обработки), традиционная атмосферная закалка остается более экономичной.

- Если ваш основной приоритет — максимальная производительность и надежность: Для критически важных компонентов в аэрокосмической, медицинской отраслях или высокопроизводительного инструментария чистый, повторяемый и точно контролируемый характер вакуумной закалки обеспечивает непревзойденную гарантию качества.

Понимая эти компромиссы, вы можете уверенно выбрать процесс, который обеспечит требуемую производительность для вашей конкретной инженерной цели.

Сводная таблица:

| Аспект | Вакуумная закалка | Традиционная закалка |

|---|---|---|

| Поверхность | Яркая, чистая поверхность (без окисления) | Окисленная, окалинная поверхность |

| Контроль размеров | Превосходная стабильность, минимальные деформации | Более высокий риск деформации |

| Контроль процесса | Высокоточный и повторяемый | Менее точный, больше переменных |

| Стоимость | Более высокая первоначальная и эксплуатационная стоимость | Более низкая стоимость, подходит для больших объемов |

| Идеально подходит для | Сложные, высокопроизводительные компоненты | Простые, чувствительные к стоимости детали |

Готовы достичь непревзойденной твердости и качества поверхности для ваших критически важных компонентов?

В KINTEK мы используем наши исключительные возможности НИОКР и собственное производство для предоставления передовых решений для вакуумных печей, адаптированных к вашим уникальным потребностям. Наши глубокие возможности по индивидуальной настройке гарантируют, что ваш процесс вакуумной закалки обеспечит точную размерную стабильность и чистую поверхность, которые требуются вашим высокопроизводительным применениям.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумной закалки могут повысить надежность и производительность вашего продукта.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала