Коротко говоря, вакуумная закалка значительно улучшает высоколегированную инструментальную сталь, создавая более твердый, более однородный поверхностный слой по сравнению с обычными методами. Это достигается за счет образования тонкого микрокарбюризованного слоя во время закалки в масло, что является уникальным преимуществом процесса, которое также устраняет распространенные дефекты, такие как окисление и мягкие пятна после закалки.

Истинная ценность вакуумной закалки заключается не только в достигаемой твердости, но и в беспрецедентном контроле и стабильности, которые она обеспечивает. Создавая химически чистую среду, она позволяет стали достичь своих максимальных теоретических свойств без деградации поверхности, характерной для атмосферных термических обработок.

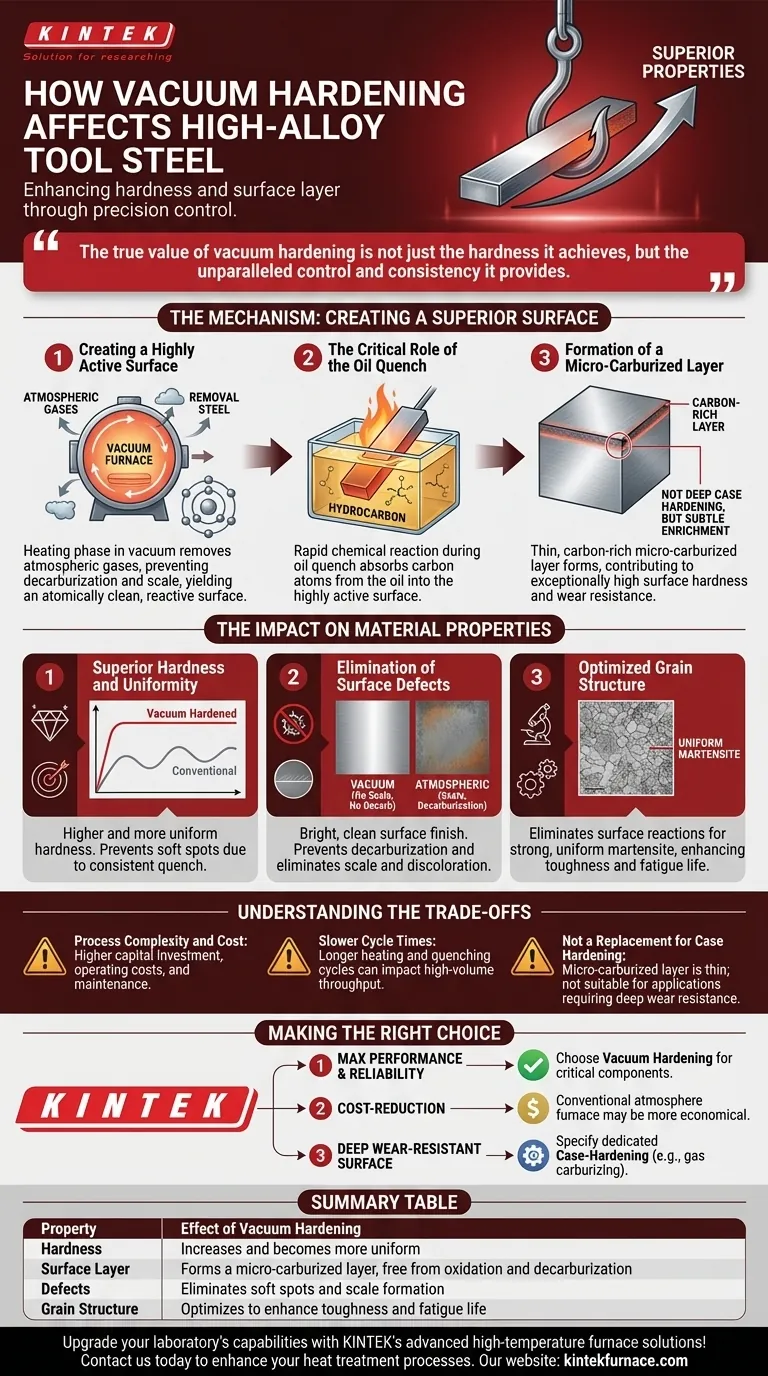

Механизм: как вакуумная закалка создает превосходную поверхность

Уникальные преимущества вакуумной закалки обусловлены контролируемой средой, которую она создает, что принципиально меняет реакцию стали во время нагрева и закалки.

Создание высокоактивной поверхности

Во время фазы нагрева вакуумная печь удаляет почти все атмосферные газы, особенно кислород. Это предотвращает образование слоя оксидной окалины (обезуглероживание), который обычно образуется на поверхности стали в обычной печи.

Полученная поверхность является атомарно чистой и, следовательно, химически «активной» или высокореактивной.

Критическая роль закалки в масло

Когда эта высокоактивная стальная деталь погружается в закалочное масло (которое является углеводородом), на ее поверхности происходит быстрая химическая реакция.

Нагрев и реакционная способность стали приводят к мгновенному поглощению атомов углерода из масла в кристаллическую решетку стали.

Образование микрокарбюризованного слоя

Это поглощение углерода образует чрезвычайно тонкий, богатый углеродом слой. Это не процесс глубокой цементации, а скорее тонкое поверхностное обогащение.

Этот микрокарбюризованный слой является ключевым фактором исключительно высокой поверхностной твердости и износостойкости, наблюдаемых в деталях, закаленных в вакууме.

Влияние на свойства материала

Сочетание чистой среды и поверхностной науглероживания приводит к измеримым улучшениям по сравнению с традиционными методами закалки.

Превосходная твердость и однородность

Процесс обеспечивает получение компонента с более высокой и однородной твердостью. Чистая поверхность обеспечивает постоянную и быструю передачу тепла во время закалки, предотвращая образование «мягких пятен», которые могут возникнуть из-за неравномерного охлаждения.

Дополнительный углерод на поверхности повышает значение твердости сверх того, что может быть достигнуто только основным сплавом.

Устранение поверхностных дефектов

Вакуумная закалка производит детали с яркой, чистой поверхностью, свободной от окалины и обесцвечивания, характерных для атмосферной закалки. Это часто уменьшает или устраняет необходимость в постобработке, такой как очистка или шлифовка.

Она полностью предотвращает поверхностное обезуглероживание (потерю углерода), которое является распространенной причиной отказа, создающей мягкую, слабую пленку на деталях, закаленных в атмосферных печах.

Оптимизированная зернистая структура

Устраняя нежелательные поверхностные реакции, процесс позволяет внутренней зернистой структуре стали превращаться в прочный, однородный мартенсит, как и предполагалось. Эта оптимизированная структура повышает не только твердость, но и общую вязкость и усталостную долговечность инструментальной стали.

Понимание компромиссов

Хотя вакуумная закалка является мощным методом, она не является универсальным решением для всех применений. Ее преимущества должны быть взвешены с учетом практических соображений.

Сложность процесса и стоимость

Вакуумные печи представляют собой значительные капиталовложения и имеют более высокие эксплуатационные расходы по сравнению с обычными атмосферными печами. Они требуют специализированных операторов и более строгих протоколов обслуживания.

Более медленные циклы

Процесс создания вакуума, нагрева и выполнения контролируемого цикла закалки может быть дольше, чем у стандартной печи. Это может повлиять на производительность при крупносерийном производстве.

Не замена цементации

Микрокарбюризованный слой чрезвычайно тонок и является полезным побочным эффектом, а не основной целью. Он не может заменить специальные процессы цементации, такие как газовая цементация или азотирование, которые предназначены для создания гораздо более глубокого, износостойкого слоя для зубчатых колес или подшипников.

Правильный выбор для вашей цели

Выбор правильного метода термической обработки полностью зависит от конечного применения компонента и требований к производительности.

- Если ваш основной акцент делается на максимальной производительности и надежности: Выбирайте вакуумную закалку для критически важных компонентов, таких как высокопроизводительные штампы, пресс-формы и режущие инструменты, где однородная твердость и безупречная поверхность не подлежат обсуждению.

- Если ваш основной акцент делается на снижение затрат для менее требовательных деталей: Обычная атмосферная печь часто является более экономичным выбором, при условии, что допустима некоторая постобработка, такая как дробеструйная обработка или шлифовка.

- Если ваш основной акцент делается на глубокой, высокоизносостойкой поверхности: Вам следует указать специальный процесс цементации, так как поверхностный эффект от вакуумной закалки недостаточен для применений с экстремальным износом.

В конечном итоге, выбор вакуумной закалки — это инвестиция в превосходные свойства материала и повторяемость процесса для ваших самых требовательных применений.

Сводная таблица:

| Свойство | Влияние вакуумной закалки |

|---|---|

| Твердость | Увеличивается и становится более однородной |

| Поверхностный слой | Образует микрокарбюризованный слой, свободный от окисления и обезуглероживания |

| Дефекты | Устраняет мягкие пятна и образование окалины |

| Зернистая структура | Оптимизируется для повышения вязкости и усталостной долговечности |

Модернизируйте возможности вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все с глубокой настройкой для удовлетворения ваших уникальных экспериментальных потребностей. Независимо от того, работаете ли вы с высоколегированной инструментальной сталью или другими материалами, наши печи обеспечивают точный контроль и превосходные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши процессы термообработки и повысить вашу производительность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня