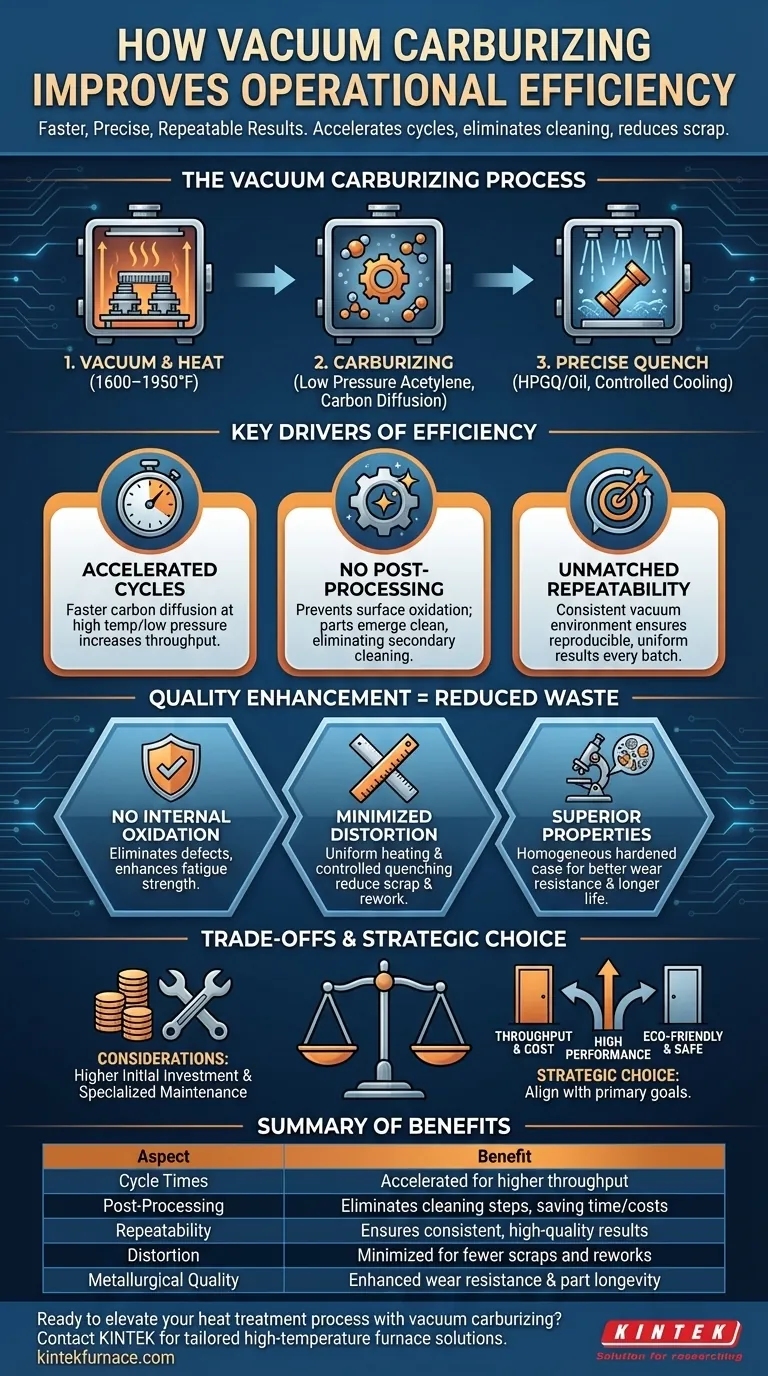

Вкратце, вакуумная цементация повышает операционную эффективность, обеспечивая более быстрые, точные и высоко повторяемые результаты по сравнению с традиционными методами. Это достигается за счет ускорения циклов обработки, устранения необходимости в постобработке и производстве деталей более высокого качества с меньшим искажением, что радикально сокращает количество брака и переделок.

Истинное преимущество вакуумной цементации выходит за рамки простой скорости. Она переопределяет эффективность, интегрируя превосходный контроль качества непосредственно в процесс термообработки, что приводит к получению более чистых, прочных и стабильных деталей, требующих меньшей обработки и коррекции на последующих этапах.

Как работает вакуумная цементация

Чтобы понять ее эффективность, необходимо сначала понять сам процесс. Вакуумная цементация, также известная как цементация при низком давлении (LPC), представляет собой метод поверхностного упрочнения, который работает на принципиально ином принципе, чем традиционные атмосферные методы.

Основной процесс

Детали загружаются в печь, и создается вакуум. Камера нагревается до высокой температуры, обычно между 1600–1950°F (870–1070°C).

После достижения температуры вводится углеводородный газ, такой как ацетилен, при очень низком давлении. Интенсивный нагрев вызывает разложение этого газа, позволяя атомам углерода напрямую диффундировать в поверхность стали.

Этот цикл введения газа и его диффузии повторяется до тех пор, пока не будет достигнуто желаемое содержание поверхностного углерода и глубина слоя.

Стадия закалки

После цементации детали должны быть быстро охлаждены, или «закалены», для достижения окончательной твердости. В вакуумной печи это делается с предельной точностью с использованием масла или закалки газом под высоким давлением (HPGQ).

Возможность точного контроля давления и скорости газа позволяет выполнять высокорегулируемую и повторяемую закалку, минимизируя термический удар, который вызывает деформацию деталей.

Ключевые факторы операционной эффективности

Несколько отличительных особенностей процесса вакуумной цементации напрямую приводят к более эффективной работе.

Ускоренное время цикла

Процесс диффузии углерода при высоких температурах и низких давлениях по своей сути быстрее, чем в традиционных атмосферных печах. Это позволяет обрабатывать больше партий за то же время, увеличивая общую пропускную способность.

Устранение постобработки

Поскольку весь процесс происходит в вакууме, окисление поверхности полностью предотвращается. Детали выходят из печи чистыми, сухими и с оригинальной металлической отделкой.

Это устраняет необходимость в дорогостоящих и трудоемких вторичных операциях, таких как дробеструйная обработка или химическая очистка, которые являются обязательными после традиционной термообработки.

Непревзойденная повторяемость процесса

Вакуум — это идеально стабильная среда. Компьютерное управление введением точных количеств газа гарантирует, что каждая деталь в каждой партии получает абсолютно одинаковую обработку. Это приводит к чрезвычайно стабильным и воспроизводимым результатам, значительно сокращая разброс между деталями.

Как повышение качества повышает эффективность

Истинная операционная эффективность — это не только скорость; это сокращение отходов. Вакуумная цементация превосходит традиционные методы, предотвращая дефекты, которые их преследуют.

Отсутствие внутреннего окисления

Традиционные методы могут привести к проникновению кислорода в границы зерен стали, создавая внутреннюю «черную структуру», которая серьезно ослабляет материал. Вакуумная цементация устраняет все дефекты, вызванные кислородом, повышая усталостную прочность и надежность детали.

Минимизация деформации

Сочетание равномерного нагрева в вакууме и высококонтролируемой газовой закалки значительно уменьшает деформацию деталей. Это означает, что больше деталей соответствуют размерным характеристикам, минимизируя процент брака и необходимость в дорогостоящей послеоперационной шлифовке или правке.

Превосходные металлургические свойства

Процесс производит гомогенный закаленный слой с более тонкой микроструктурой. Это приводит к превосходной износостойкости и более длительному сроку службы компонента, что является критическим показателем эффективности для конечного пользователя.

Понимание компромиссов

Ни одна технология не является универсальным решением. Важно признать соображения, связанные с этим передовым процессом.

Первоначальные капиталовложения

Вакуумные цементационные печи являются передовой технологией и представляют собой значительно более высокие первоначальные инвестиции по сравнению с обычными атмосферными печами. Отдача от этих инвестиций достигается за счет более низких эксплуатационных расходов, сокращения трудозатрат и более высокого качества продукции.

Специализированное обслуживание

Сложность вакуумных насосов, систем управления и механики печи требует более специализированных знаний для эксплуатации и обслуживания, чем традиционное оборудование.

Правильный выбор для вашей деятельности

Внедрение вакуумной цементации — это стратегическое решение, которое должно соответствовать вашим основным целям.

- Если ваша основная задача — пропускная способность и снижение затрат: Более быстрые циклы и полное устранение постоперационной очистки обеспечивают прямой и существенный прирост операционной эффективности.

- Если ваша основная задача — производство высокопроизводительных, ответственных компонентов: Превосходное металлургическое качество, минимизация деформаций и повышенная усталостная прочность являются неоспоримыми преимуществами.

- Если ваша основная задача — соблюдение экологических норм и безопасность на рабочем месте: Безэмиссионный процесс, не использующий токсичных химикатов, обеспечивает чистое и устойчивое решение, соответствующее современным стандартам, таким как CQI-9.

В конечном итоге, вакуумная цементация — это инвестиция в более контролируемую, предсказуемую и эффективную производственную экосистему.

Сводная таблица:

| Аспект | Преимущество |

|---|---|

| Время цикла | Ускоренная обработка для повышения пропускной способности |

| Постобработка | Устраняет этапы очистки, экономя время и затраты |

| Повторяемость | Обеспечивает стабильные, высококачественные результаты |

| Искажение | Минимизировано для уменьшения брака и переделок |

| Металлургическое качество | Повышенная износостойкость и долговечность детали |

Готовы усовершенствовать свой процесс термообработки с помощью вакуумной цементации? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная способность к глубокой индивидуальной настройке гарантирует, что мы точно соответствуем вашим уникальным экспериментальным требованиям, повышая вашу операционную эффективность за счет более быстрых циклов, превосходного качества и снижения затрат. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут преобразить производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз