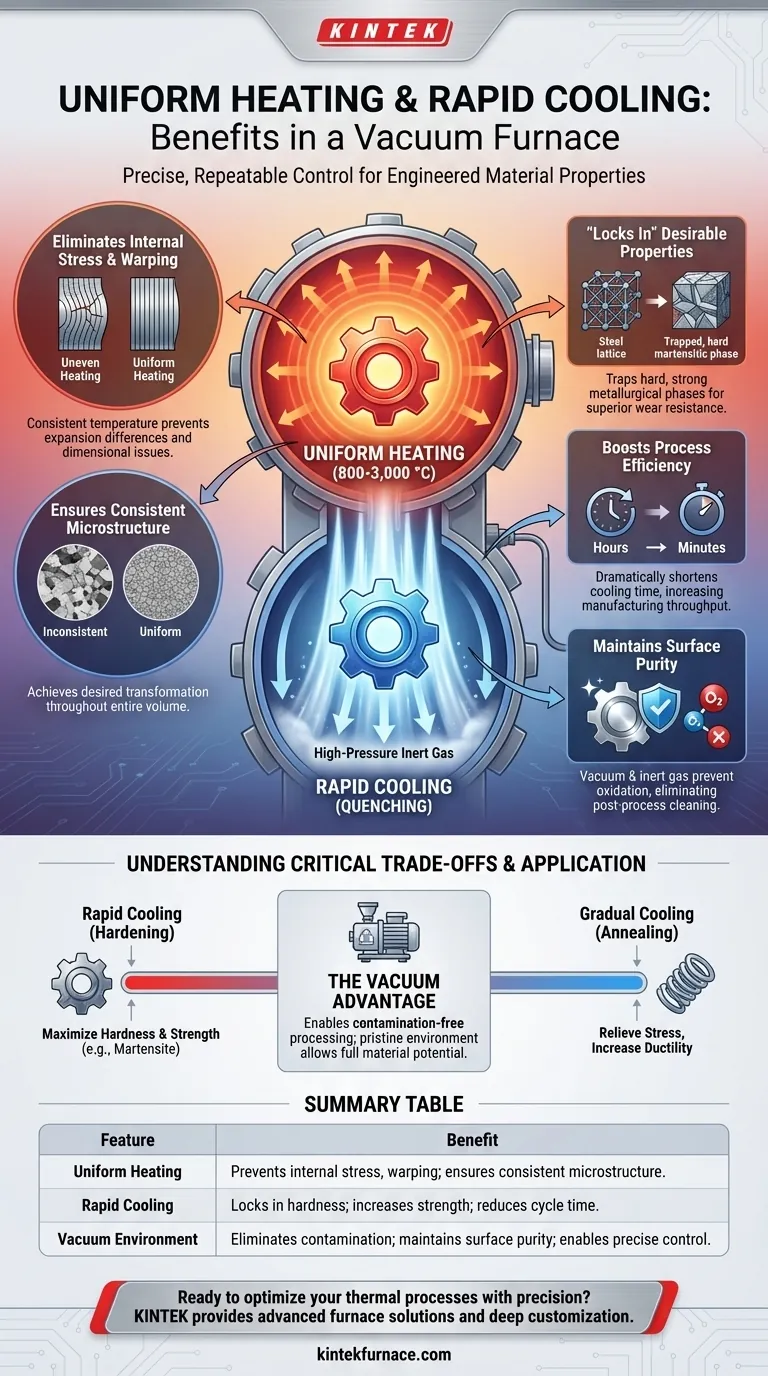

В вакуумной печи равномерный нагрев гарантирует, что каждая часть компонента, независимо от его формы или толщины, достигнет одинаковой температуры одновременно. Эта однородность предотвращает внутренние напряжения, деформацию и дефекты. Быстрое охлаждение, или закалка, затем «закрепляет» желаемые металлургические свойства, достигнутые во время нагрева, при этом резко сокращая общее время процесса для повышения эффективности.

Основная цель сочетания равномерного нагрева с быстрым охлаждением — получить точный, воспроизводимый контроль над конечной микроструктурой материала. Это позволяет создавать заданные свойства, такие как твердость и прочность, свободные от загрязнений и несоответствий, характерных для традиционных печей с атмосферным давлением.

Роль равномерного нагрева в целостности материала

Равномерный нагрев является основой для достижения предсказуемых, высококачественных результатов. Он устраняет термические градиенты — разницы температур по детали — которые являются основным источником сбоев в процессе.

Устранение внутренних напряжений и деформации

Когда разные участки детали нагреваются с разной скоростью, они расширяются неравномерно. Это создает внутренние напряжения, которые могут привести к искажению, короблению или даже растрескиванию.

Обеспечивая достижение всей деталью равномерной температуры (часто в диапазоне от 800 до 3000 °C), вакуумная печь гарантирует, что расширение будет согласованным, сохраняя точность размеров детали.

Обеспечение однородной микроструктуры

Свойства металла определяются его внутренней кристаллической структурой, известной как микроструктура. Процессы, такие как упрочнение или отжиг, предназначены для манипулирования этой структурой.

Равномерный нагрев гарантирует, что желаемое превращение — например, создание полностью аустенитного состояния перед упрочнением — происходит по всему объему материала. Это предотвращает появление мягких участков в закаленном компоненте или неоднородных структур зерна, которые ухудшают производительность.

Сила быстрого охлаждения (закалки)

Как только материал равномерно нагрет до нужной температуры, фаза охлаждения определяет его конечные свойства. Быстрое охлаждение — это преднамеренный, контролируемый процесс, разработанный для достижения конкретных результатов.

«Закрепление» желаемых свойств

Для таких процессов, как закалка, цель состоит в том, чтобы охладить материал настолько быстро, чтобы атомная структура не успела вернуться в свое более мягкое, более стабильное состояние.

Эта быстрая закалка, обычно с использованием инертного газа под высоким давлением, такого как азот или аргон, фиксирует твердую, прочную металлургическую фазу (например, мартенсит в стали). Именно так современные вакуумные печи производят компоненты с превосходной прочностью и износостойкостью.

Повышение эффективности процесса

По сравнению с медленными традиционными методами охлаждения, быстрая закалка может сократить время охлаждения цикла печи с часов до минут.

Это значительное сокращение времени цикла напрямую увеличивает производственную пропускную способность и снижает эксплуатационные расходы, делая весь процесс более экономически эффективным.

Поддержание чистоты поверхности

Вакуумная среда предотвращает окисление во время нагрева. Быстрое охлаждение инертным газом гарантирует, что деталь остается в контролируемой атмосфере до тех пор, пока она не остынет настолько, что сможет реагировать с воздухом.

Это сохраняет чистую, блестящую поверхность компонента и устраняет необходимость в постобработке, которая часто требуется при использовании традиционных печей.

Понимание критических компромиссов

Хотя быстрое охлаждение является мощным инструментом, оно не всегда необходимо. Идеальная скорость охлаждения полностью зависит от желаемого результата для материала.

Быстрое охлаждение против постепенного охлаждения

Быстрое охлаждение (закалка) используется для максимального увеличения твердости и прочности. Оно намеренно вызывает определенный уровень напряжения для достижения этих свойств и имеет решающее значение для процессов упрочнения.

Постепенное охлаждение (отжиг) используется для достижения противоположного эффекта. Медленное, контролируемое охлаждение позволяет снять внутренние напряжения, в результате чего материал становится более мягким, более пластичным и более пригодным для механической обработки. Выбор неправильного цикла может испортить компонент.

Вакуум — фактор, обеспечивающий возможность

Ни равномерный нагрев, ни контролируемое охлаждение не были бы столь эффективными без вакуума. Основное преимущество печи — создание среды низкого давления, которая предотвращает загрязнение кислородом и другими газами.

Эта первозданная среда позволяет термической обработке полностью раскрыть потенциал материала без внесения поверхностных оксидов или других примесей, ухудшающих его целостность.

Как применить это к вашей цели

Конкретное сочетание циклов нагрева и охлаждения выбирается для достижения точной металлургической цели.

- Если ваш основной фокус — максимальное увеличение твердости и прочности: Вам нужен равномерный нагрев, за которым следует очень быстрая закалка, чтобы зафиксировать твердую мартенситную микроструктуру.

- Если ваш основной фокус — снятие напряжений и повышение пластичности: Вам нужен равномерный нагрев, за которым следует медленный, контролируемый цикл охлаждения, процесс, известный как отжиг.

- Если ваш основной фокус — создание чистых, прочных соединений с помощью пайки: Вам нужен равномерный нагрев, чтобы обеспечить равномерное растекание припоя, за которым следует цикл охлаждения, оптимизированный для предотвращения напряжений в соединенных материалах.

В конечном счете, овладение термической обработкой в вакуумной печи сводится к использованию точного контроля температуры и времени для определения конечной формы и функции материала.

Сводная таблица:

| Характеристика | Преимущество |

|---|---|

| Равномерный нагрев | Предотвращает внутреннее напряжение, деформацию и обеспечивает однородную микроструктуру |

| Быстрое охлаждение | Закрепляет твердость, увеличивает прочность и сокращает время цикла |

| Вакуумная среда | Устраняет загрязнение, сохраняет чистоту поверхности и обеспечивает точный контроль |

Готовы оптимизировать свои термические процессы с точностью? KINTEK использует выдающиеся возможности в области исследований и разработок и собственное производство для предоставления передовых высокотемпературных печных решений, включая муфельные, трубчатые, ротационные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы удовлетворяем ваши уникальные экспериментальные потребности для повышения качества материалов и эффективности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня