По сути, вакуумный пресс улучшает свойства материала, создавая строго контролируемую среду, где тепло и давление могут работать более эффективно. Этот процесс одновременно устраняет внутренние дефекты, такие как поры, и предотвращает загрязнение из атмосферы, что приводит к получению более плотного, чистого и структурно однородного конечного продукта с улучшенными механическими, термическими и электронными характеристиками.

Ключевое понимание заключается в том, что вакуум — это не просто пустое пространство; это активный компонент процесса. Он очищает материал, удаляя газы и предотвращая окисление, позволяя приложенному давлению и теплу достичь такого уровня уплотнения и структурной целостности, который невозможен в стандартной атмосфере.

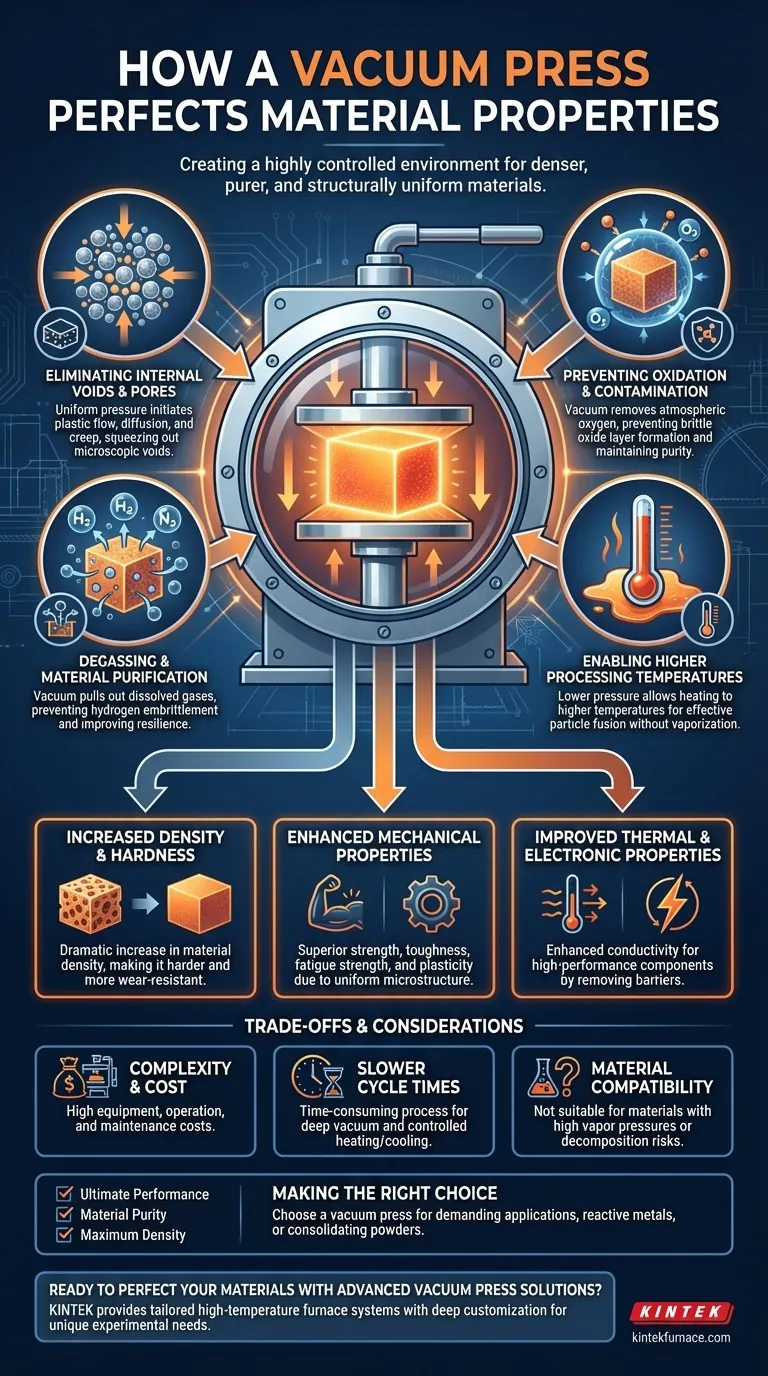

Основные механизмы: Как вакуум и давление трансформируют материалы

Чтобы понять преимущества, мы должны сначала рассмотреть различные роли, которые играют вакуумная среда и физическое давление. Они работают согласованно, чтобы фундаментально перестроить материал изнутри.

Устранение внутренних пустот и пор

При высоких температурах материалы становятся более податливыми. Огромное, равномерное давление, приложенное прессом, инициирует пластическое течение, диффузию и ползучесть.

Эти механизмы заставляют материал перемещаться в пустые пространства, физически выдавливая микроскопические пустоты и поры, которые являются неотъемлемыми слабостями многих сырых или частично обработанных материалов.

Предотвращение окисления и загрязнения

Многие современные материалы, особенно металлы и некоторые виды керамики, легко реагируют с кислородом при высоких температурах. Это приводит к образованию хрупких оксидных слоев, которые ухудшают целостность.

Вакуумная среда удаляет атмосферный кислород, предотвращая эти вредные реакции. Это гарантирует, что поверхность и внутренняя химия материала остаются чистыми, что критически важно для таких свойств, как прочность и проводимость.

Дегазация и очистка материалов

Помимо предотвращения нового загрязнения, вакуум активно очищает материал. Он вытягивает растворенные газы, особенно вредные, такие как водород, из структуры материала.

Удаление водорода предотвращает явление, известное как водородное охрупчивание, которое может значительно снизить ударную вязкость и пластичность металла. Этот этап дегазации приводит к получению более упругого и надежного материала.

Обеспечение более высоких температур обработки

При нормальном атмосферном давлении некоторые материалы испарялись бы или "кипели" до достижения идеальной температуры для спекания или уплотнения.

Значительно снижая давление, вакуум позволяет нагревать эти материалы до гораздо более высоких температур. Это позволяет им размягчаться или слегка плавиться, что позволяет приложенному давлению гораздо эффективнее сплавлять частицы вместе.

Результат: Заметные улучшения свойств материалов

Сочетание этих механизмов приводит к ощутимым и значительным улучшениям по всему спектру характеристик материалов.

Повышенная плотность и твердость

Самым прямым результатом устранения пор является значительное увеличение плотности материала. Более плотный материал по своей природе тверже и более устойчив к износу и истиранию, так как в нем меньше слабых мест, инициирующих разрушение или деформацию.

Улучшенные механические свойства

Однородная микроструктура, свободная от пустот и оксидных включений, обладает превосходной механической прочностью. Это приводит к улучшению вязкости, усталостной прочности и пластичности. Конечный компонент может выдерживать большие напряжения и деформации до разрушения.

Улучшенные тепловые и электронные свойства

Пустоты и примеси действуют как барьеры для потока тепла и электричества. Создавая более плотный, чистый и однородный материал, вакуумный пресс повышает тепло- и электропроводность, что делает его идеальным для высокопроизводительных электронных компонентов или применений, связанных с управлением теплом.

Понимание компромиссов и соображений

Хотя вакуумное горячее прессование является мощным инструментом, оно не является универсальным решением. Оно включает в себя определенные компромиссы, которые необходимо сопоставлять с его преимуществами.

Сложность и стоимость процесса

Вакуумные системы горячего прессования значительно сложнее и дороже в приобретении, эксплуатации и обслуживании, чем обычные атмосферные печи. Необходимость в надежных вакуумных насосах, уплотнениях и системах управления увеличивает накладные расходы.

Более медленные циклы

Достижение глубокого вакуума, нагрев камеры, приложение давления и охлаждение в контролируемых условиях — это трудоемкий процесс. Для крупносерийного производства менее ответственных деталей время цикла может быть значительным недостатком.

Совместимость материалов

Хотя этот процесс универсален, он подходит не для всех материалов. Материалы с высоким давлением паров или компоненты, которые могут разлагаться в вакууме, могут не подходить для этого типа обработки.

Правильный выбор для вашей цели

Решение об использовании вакуумного пресса зависит от требуемого уровня производительности конечного компонента.

- Если ваша основная цель — максимальная производительность и надежность: используйте вакуумный пресс для устранения микроскопических дефектов, которые являются отправными точками для разрушения материала в требовательных приложениях, таких как аэрокосмическая промышленность или медицинские имплантаты.

- Если ваша основная цель — чистота материала: используйте вакуумный пресс для обработки реактивных металлов (таких как титан) или для электронных материалов, где даже незначительное окисление ухудшит производительность.

- Если ваша основная цель — достижение максимальной плотности: используйте вакуумный пресс для консолидации порошковых металлов, композитов или керамики в твердую, непористую форму, которую невозможно получить иным способом.

В конечном итоге, решение об использовании вакуумного пресса является преднамеренным инженерным решением для создания материалов, которые не просто сформированы, но фундаментально усовершенствованы.

Сводная таблица:

| Механизм | Ключевое преимущество |

|---|---|

| Устраняет пустоты и поры | Повышает плотность и твердость |

| Предотвращает окисление и загрязнение | Повышает чистоту и механическую прочность |

| Дегазирует материалы | Улучшает вязкость и надежность |

| Обеспечивает более высокие температуры обработки | Повышает тепло- и электропроводность |

Готовы усовершенствовать свои материалы с помощью передовых решений для вакуумного прессования? KINTEK использует исключительные исследования и разработки, а также собственное производство для обеспечения различных лабораторий специализированными высокотемпературными печными системами. Наша линейка продуктов, включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы улучшить свойства ваших материалов и добиться превосходной производительности в ваших приложениях!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Каковы общие преимущества использования горячего прессования в производстве? Достижение превосходной производительности и точности

- Как точный контроль температуры влияет на микроструктуру Ti-6Al-4V? Освоение точности горячего прессования титана

- Как оборудование для вакуумного горячего прессования способствует сектору выработки энергии и электроэнергии? Повышение эффективности и долговечности