Вакуумная дегазация (ВД) способствует образованию шпинельных включений в основном за счет эрозии огнеупоров ковша. В процессе используется интенсивное перемешивание в условиях низкого давления для удаления газов и ускорения шлакометаллургических реакций. Однако это сильное физическое перемешивание изнашивает футеровку ковша, вводя магний в шлак и создавая химические условия, необходимые для образования магний-алюминиевых (Mg–Al) шпинельных включений.

Хотя вакуумная дегазация критически важна для удаления газов, длительное перемешивание в вакууме ускоряет разрушение огнеупоров ковша. Эта эрозия обогащает шлак оксидом магния (MgO), который служит прямым химическим предшественником твердых, вредных шпинельных включений.

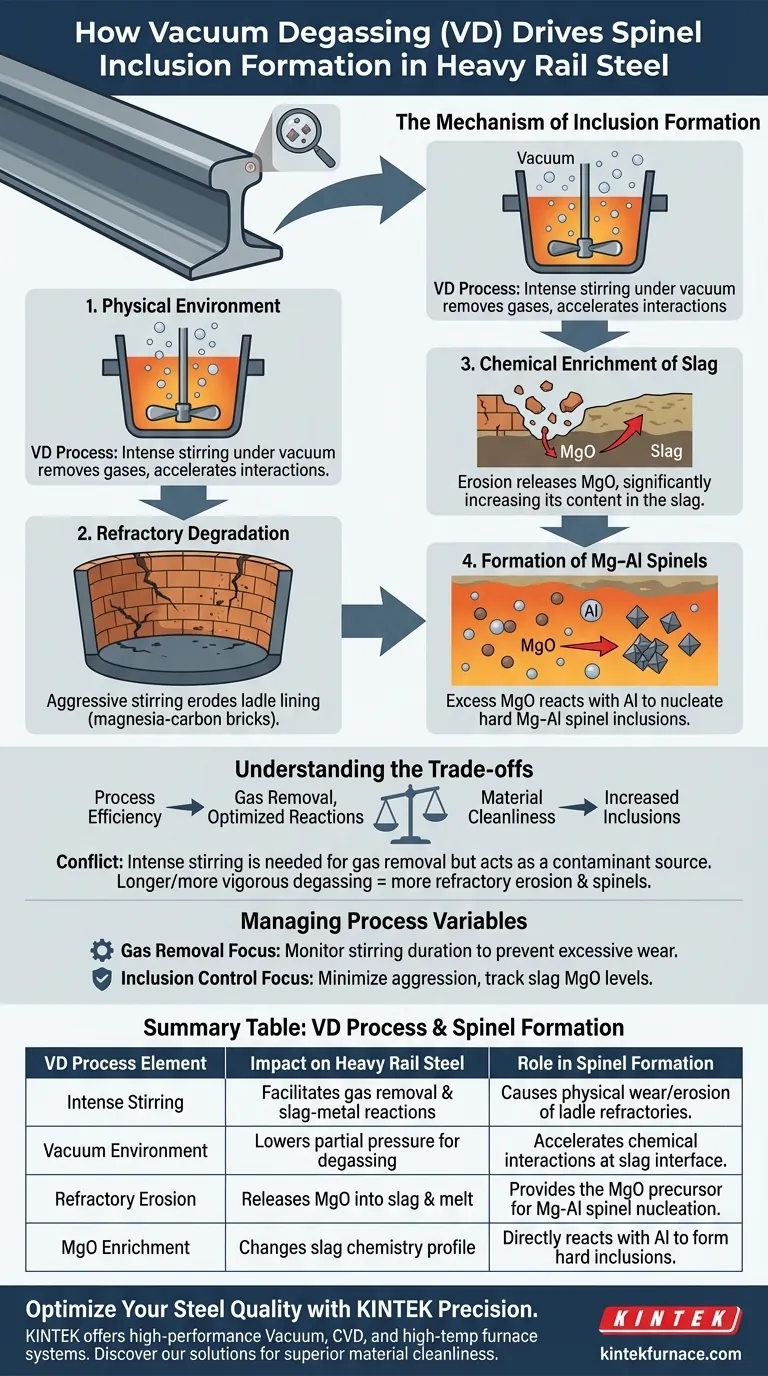

Механизм образования включений

Роль физической среды

Процесс ВД полагается на вакуумную среду в сочетании с длительным и интенсивным перемешиванием.

Это перемешивание необходимо для обеспечения достаточного взаимодействия расплава стали со шлаком и для облегчения удаления нежелательных газов.

Разрушение огнеупоров

Агрессивный характер этого перемешивания создает огромное напряжение на огнеупоры ковша.

Эти футеровки обычно изготавливаются из магнезиально-углеродистых или высокоглиноземистых кирпичей, которые поддаются физическому износу в процессе.

Химическое обогащение шлака

По мере эрозии огнеупоров они выделяют свои составляющие материалы в сталеплавильную среду.

В частности, эта эрозия вызывает значительное увеличение содержания MgO в шлаке.

Образование Mg–Al шпинелей

Присутствие избытка MgO в шлаке является переломным моментом для образования включений.

Этот магний реагирует с алюминием в расплаве, обеспечивая химическую основу для нуклеации и роста Mg–Al шпинельных включений в стали для тяжелых рельсов.

Понимание компромиссов

Эффективность процесса против чистоты материала

Существует внутренний конфликт между операционными целями процесса ВД и чистотой конечного продукта.

Для эффективного удаления газов и оптимизации шлакометаллургических реакций требуется интенсивное перемешивание.

Цена перемешивания

Однако энергия, используемая для очистки стали от газов, сама по себе является источником загрязнения в отношении включений.

Более длительные или более интенсивные циклы дегазации напрямую коррелируют с увеличением эрозии огнеупоров и большим количеством шпинельных включений.

Управление переменными процесса для качества стали

Для оптимизации производства стали для тяжелых рельсов необходимо сбалансировать необходимость дегазации с рисками эрозии огнеупоров.

- Если ваш основной фокус — удаление газов: Поддерживайте необходимую интенсивность перемешивания, но строго контролируйте продолжительность, чтобы предотвратить чрезмерный износ огнеупоров.

- Если ваш основной фокус — контроль включений: Минимизируйте агрессивность перемешивания и внимательно отслеживайте уровни MgO в шлаке, чтобы обнаружить ранние признаки износа футеровки.

Ключом к контролю образования шпинелей является понимание того, что футеровка ковша является активным химическим участником процесса ВД.

Сводная таблица:

| Элемент процесса ВД | Влияние на сталь для тяжелых рельсов | Роль в образовании шпинелей |

|---|---|---|

| Интенсивное перемешивание | Облегчает удаление газов и шлакометаллургические реакции | Вызывает физический износ/эрозию огнеупоров ковша |

| Вакуумная среда | Снижает парциальное давление для дегазации | Ускоряет химические взаимодействия на границе раздела шлака |

| Эрозия огнеупоров | Выделяет MgO в шлак и расплав | Предоставляет MgO-предшественник для нуклеации Mg-Al шпинелей |

| Обогащение MgO | Изменяет профиль химии шлака | Напрямую реагирует с алюминием, образуя твердые включения |

Оптимизируйте качество вашей стали с KINTEK Precision

Не позволяйте эрозии огнеупоров ставить под угрозу целостность вашей стали для тяжелых рельсов. В KINTEK мы понимаем деликатный баланс между эффективной вакуумной дегазацией и контролем включений. Опираясь на экспертные исследования и разработки, а также производственные мощности, мы предлагаем высокопроизводительные вакуумные, CVD и лабораторные высокотемпературные печи, разработанные для удовлетворения строгих требований современной металлургии.

Независимо от того, нужны ли вам индивидуальные решения для передовых материаловедческих исследований или промышленные печи для точной термической обработки, наша команда готова помочь вам добиться превосходной чистоты материалов. Свяжитесь с нами сегодня, чтобы узнать, как специализированное оборудование KINTEK может повысить эффективность вашей лаборатории и производственные стандарты.

Визуальное руководство

Ссылки

- Jun Zhu, Jichun Yang. Study on the Causes and Control Measures of Mg–Al Spinel Inclusions in U75V Heavy Rail Steel. DOI: 10.3390/app14051718

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для спекания и пайки с вакуумной термообработкой

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 304 316 Нержавеющая сталь Высокий вакуум шаровой запорный клапан для вакуумных систем

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каково назначение использования вакуумной сушильной печи? Максимизация загрузки лекарств и сохранение мезопористых наночастиц кремнезема

- Почему необходимо предварительно нагревать литейные формы до 300°C? Экспертный термический контроль при производстве переработанных алюминиевых сплавов

- Какую роль играет лабораторная вакуумная сушильная печь в процессе постобработки пористого углерода, полученного из полиэтилентерефталата (ПЭТ)? Критически важна для сохранения структуры материала.

- Какова функция прецизионной лабораторной печи при предварительной обработке керамики KNN? Обеспечение стехиометрической точности

- Какие два ключевых явления необходимы для понимания индукционного нагрева? Освойте основные принципы

- Почему для продувки печи используется аргон высокой чистоты? Обеспечение точности кинетических тестов окисления ТГА

- Почему необходимо предварительно нагревать форму для сплава Mg-8Li-3Al-0.3Si? Обеспечьте максимальную целостность отливки

- Какую информацию предоставляет ТГ-ДТГ для ААСЦ? Анализ термической стабильности и продуктов гидратации