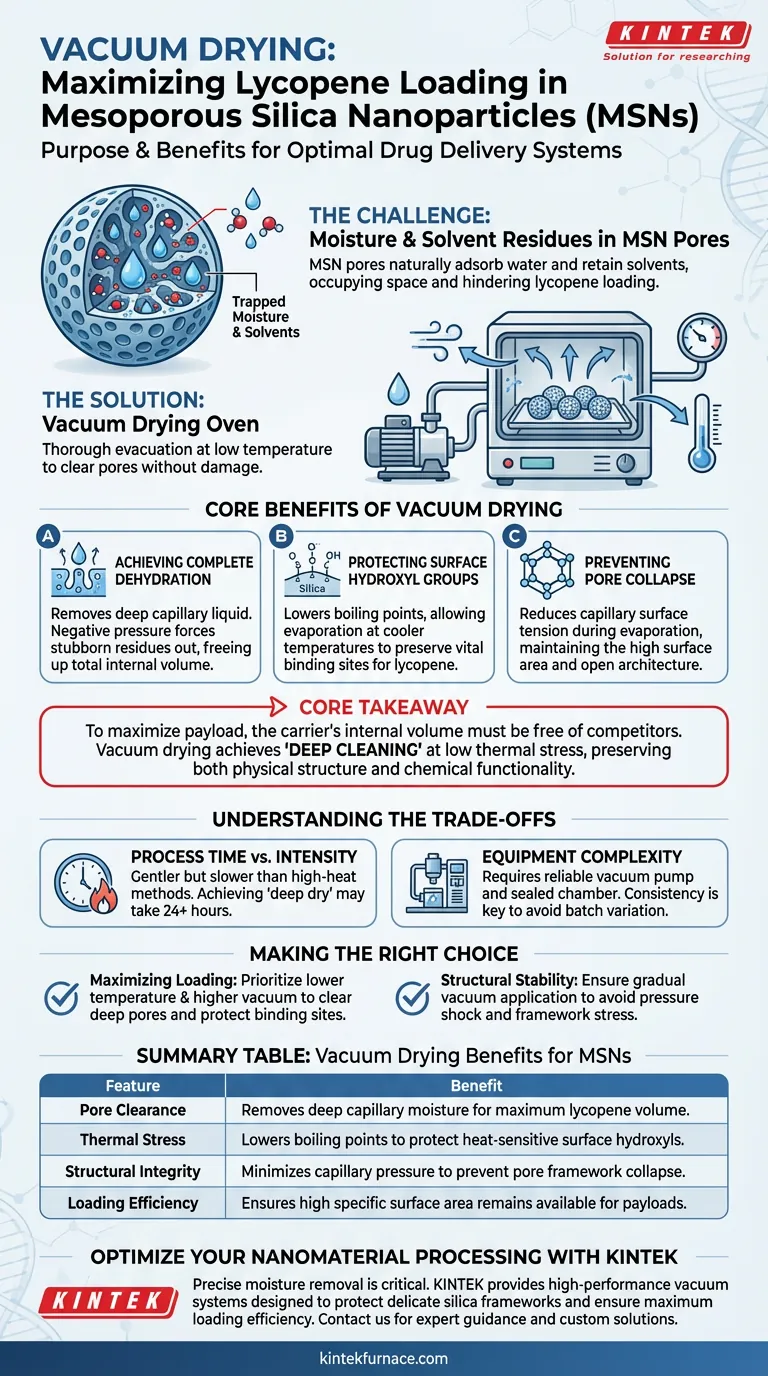

Основное назначение использования вакуумной сушильной печи — тщательное удаление остатков влаги и растворителей из внутренней пористой структуры мезопористых наночастиц кремнезема (МНЧ) без повреждения носителя.

Снижая давление окружающей среды, этот процесс позволяет жидкостям испаряться при значительно более низких температурах. Это гарантирует, что поры будут полностью пустыми и доступными для последующего пропитывания ликопином, максимизируя загрузку лекарства.

Ключевой вывод Для максимизации загрузки такого вещества, как ликопин, внутренний объем носителя должен быть свободен от конкурентов, таких как молекулы воды. Вакуумная сушка достигает этой «глубокой очистки» при низком термическом воздействии, сохраняя как физическую структуру пор, так и химические функциональные группы, необходимые для эффективного связывания.

Сохранение целостности при максимизации объема

Достижение полного обезвоживания

Микроскопические поры мезопористых наночастиц кремнезема действуют как резервуары, которые естественным образом адсорбируют воду и удерживают растворители.

Стандартные методы сушки часто не могут удалить жидкость, застрявшую глубоко в этих капиллярных структурах. Вакуумная среда создает градиент отрицательного давления, который заставляет эти стойкие остатки испаряться и выходить из пор, гарантируя, что весь внутренний объем будет доступен для поступающего ликопина.

Защита поверхностных гидроксильных групп

Для многих МНЧ наличие поверхностных гидроксильных групп жизненно важно для взаимодействия с лекарственным веществом и его удержания.

Высокотемпературная сушка может разрушить или удалить эти функциональные группы. Используя вакуумное давление, температура кипения застрявших жидкостей снижается, что позволяет испаряться при более низких температурах, сохраняя эти критически важные химические «крючки» неповрежденными.

Предотвращение коллапса пор

Сушка высокопористого материала создает значительное капиллярное давление, которое может привести к сжатию или коллапсу хрупкой кремнеземной структуры.

Вакуумная сушка снижает этот риск, уменьшая силы поверхностного натяжения во время испарения. Это сохраняет высокую удельную площадь поверхности и открытую пористую структуру, необходимую для размещения крупных молекул, таких как ликопин.

Понимание компромиссов

Время процесса против интенсивности

Хотя вакуумная сушка более щадящая для материала, она часто является более медленным процессом по сравнению с быстрой высокотемпературной сушкой. Достижение необходимой «глубокой сушки» для очистки микропор может потребовать более длительного времени (часто 24 часа и более) по сравнению со стандартными конвекционными печами.

Сложность оборудования

В отличие от стандартных печей, этот метод требует надежного вакуумного насоса и герметичной камеры, способной поддерживать отрицательное давление. Утечки или колебания насоса могут привести к неравномерной сушке, что приведет к вариациям в эффективности загрузки лекарств от партии к партии.

Сделайте правильный выбор для вашей цели

Чтобы обеспечить оптимальную загрузку ликопина, согласуйте параметры сушки с вашими конкретными требованиями к материалу:

- Если ваш основной фокус — максимизация загрузочной способности: Приоритет отдавайте настройке более низкой температуры с более высоким уровнем вакуума для очистки самых глубоких пор без термического разложения мест связывания на поверхности.

- Если ваш основной фокус — структурная стабильность: Убедитесь, что вакуум применяется постепенно, чтобы избежать резких изменений давления, которые могут вызвать нагрузку на кремнеземную структуру.

Вакуумная сушка — это не просто этап очистки; это метод сохранения структуры, который определяет верхний предел эффективности загрузки лекарств.

Сводная таблица:

| Характеристика | Преимущество вакуумной сушки для МНЧ |

|---|---|

| Очистка пор | Удаляет глубокую капиллярную влагу для максимального объема ликопина |

| Термическая нагрузка | Снижает температуры кипения для защиты термочувствительных поверхностных гидроксилов |

| Структурная целостность | Минимизирует капиллярное давление для предотвращения коллапса пористой структуры |

| Эффективность загрузки | Гарантирует, что высокая удельная площадь поверхности остается доступной для загрузки |

Оптимизируйте обработку ваших наноматериалов с KINTEK

Точное удаление влаги имеет решающее значение для успеха ваших систем доставки лекарств. KINTEK поставляет высокопроизводительные вакуумные системы, разработанные для защиты деликатных кремнеземных структур и обеспечения максимальной эффективности загрузки. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем полный спектр настраиваемых вакуумных, муфельных, трубчатых и CVD систем, адаптированных для лабораторных исследований и промышленных высокотемпературных применений.

Готовы повысить эффективность вашей лаборатории и целостность материалов?

Свяжитесь с KINTEK сегодня для получения экспертных консультаций и индивидуальных решений!

Визуальное руководство

Ссылки

- Gabriela Corrêa Carvalho, Marlus Chorilli. Physicochemical characterization of a lycopene‐loaded mesoporous silica nanoparticle formulation. DOI: 10.1002/nano.202300131

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Печь для спекания и пайки с вакуумной термообработкой

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 1700℃ высокотемпературная муфельная печь для лаборатории

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Каково значение предварительного нагрева форм для УВВБ? Обеспечьте безопасность и долговечность с помощью высокотемпературных печей

- Почему стадия нагрева и кипячения в лаборатории является важным этапом в процессе мацерации древесных волокон?

- Какова техническая ценность использования вакуумной сушильной печи? Платиновый катализатор Master: точность и активность

- Как процесс нанесения покрытия из алюминиевого прекурсора изменяет высокочистый кварц? Повышение термической стабильности и вязкости

- Какую роль играет упаковочная среда в процессе твердотельного порошкового борирования? Повышение твердости металла при высоких температурах

- Почему в рабочем процессе подготовки порошка необходима печь с принудительной конвекцией? Оптимизируйте ваши термоэлектрические материалы

- Почему шаровое измельчение порошков алюминиевых сплавов должно проводиться в аргоне? Обеспечение целостности материала и предотвращение окисления

- Почему система контроля расхода аргона высокой чистоты имеет важное значение? Обеспечьте точность моделирования металлургии