Вакуумно-дуговая плавка — это вторичный процесс рафинирования, используемый для производства металлов и сплавов с исключительной чистотой и структурной целостностью. Он работает путем возникновения высокоэнергетической электрической дуги внутри вакуумной камеры, которая капля за каплей расплавляет специально подготовленный металлический цилиндр (расходуемый электрод) в охлаждаемую водой медную форму, образуя высокоочищенный, затвердевший слиток.

Основная цель вакуумно-дуговой плавки (ВДП) заключается не просто в плавлении металла, а в его очистке и структурном рафинировании. Это критически важный вторичный этап для создания высокоэффективных материалов, свободных от загрязнений и дефектов, возникающих при первичном производстве.

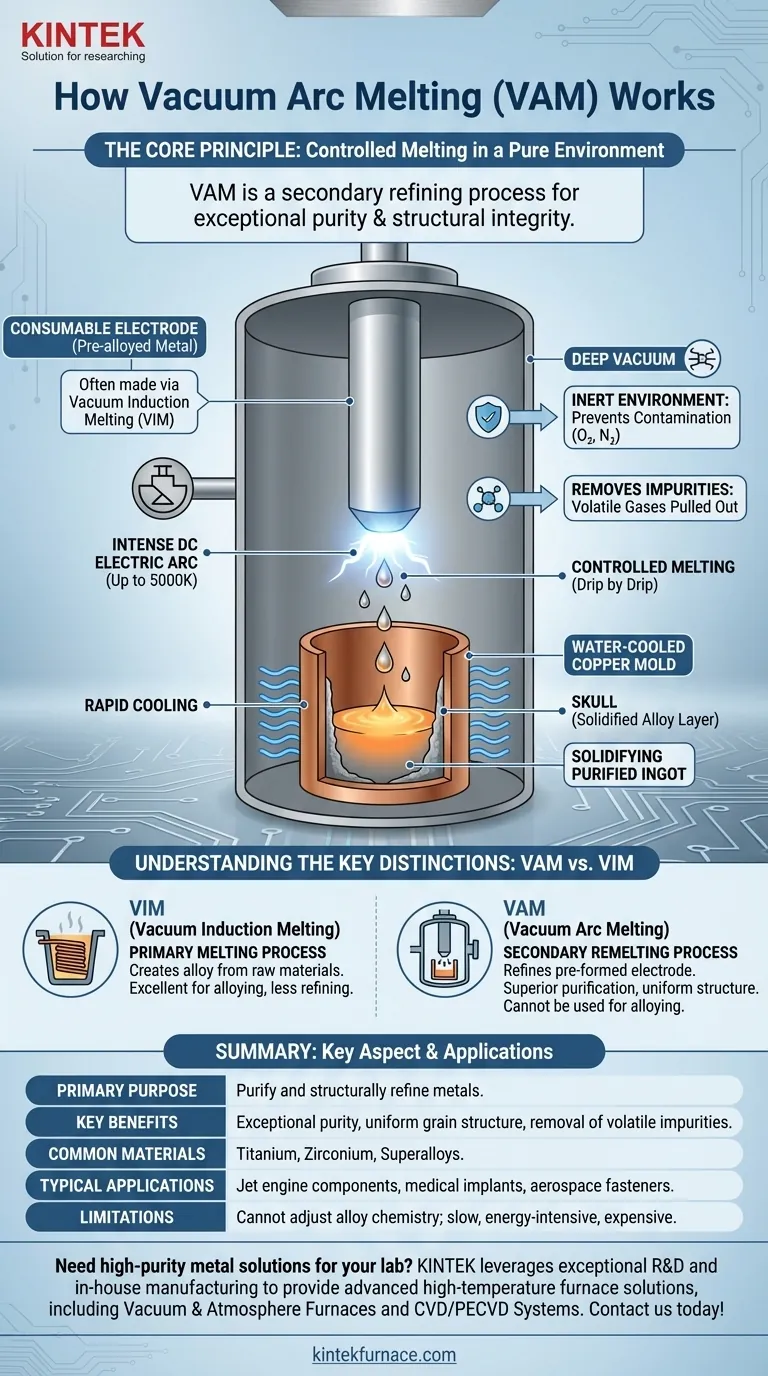

Основной принцип: контролируемое плавление в чистой среде

Фундаментальная задача, которую решает ВДП, — это плавление реактивных металлов, таких как титан, цирконий или высокоэффективные суперсплавы. При плавлении на открытом воздухе эти материалы легко реагируют с кислородом и азотом, что ухудшает их механические свойства.

Расходуемый электрод

Процесс не начинается с сырого лома или руды. Он начинается с большого цилиндрического расходуемого электрода, изготовленного из сплава, подлежащего рафинированию.

Этот электрод часто создается на предыдущем этапе, обычно с помощью вакуумной индукционной плавки (ВИП), где происходит первоначальное легирование и первичная плавка.

Электрическая дуга как источник тепла

Интенсивная электрическая дуга постоянного тока возникает между нижней частью висящего электрода и небольшим количеством стартового материала в основании формы.

Эта дуга генерирует чрезвычайно высокие локализованные температуры (до 5000 К), которые контролируемым образом расплавляют самый кончик электрода. По мере плавления металл падает в виде капель с электрода в расплавленную ванну внизу.

Медная форма с водяным охлаждением

Капли собираются в медной форме с водяным охлаждением. Поскольку медь обладает очень высокой теплопроводностью, она быстро отводит тепло от расплавленной металлической ванны.

Это быстрое охлаждение приводит к затвердеванию металла снаружи внутрь. Тонкий твердый слой самого сплава, известный как «череп», образуется на стенке формы, действуя как идеальный нереактивный тигель, который предотвращает любое загрязнение со стороны медной формы.

Роль вакуума

Весь процесс происходит в условиях глубокого вакуума, который выполняет две критически важные функции.

Во-первых, он обеспечивает инертную среду, предотвращая загрязнение атмосферными газами, такими как кислород и азот.

Во-вторых, вакуум активно удаляет летучие примеси. Газообразные примеси (например, водород) и элементы с высоким давлением пара буквально вытягиваются из расплавленной ванны, дополнительно очищая металл по мере его затвердевания.

Понимание ключевых различий

ВДП часто путают с другими процессами вакуумных печей. Понимание ее специфической роли имеет решающее значение для спецификации материалов. Наиболее распространенная путаница возникает с вакуумной индукционной плавкой (ВИП).

ВДП против вакуумной индукционной плавки (ВИП)

ВИП — это первичный процесс плавки. Он использует электромагнитную индукцию для совместного плавления сырья в тигле для создания сплава определенного химического состава. Он отлично подходит для легирования, но обладает меньшими возможностями рафинирования.

ВДП — это вторичный процесс переплавки. Он берет уже сформированный электрод (часто изготовленный с помощью ВИП) и рафинирует его. Он предлагает минимальные возможности для корректировки химического состава сплава, но обеспечивает превосходную очистку и более однородную, бездефектную зернистую структуру. Многие высокоэффективные сплавы обозначаются как «VIM-VAR» (Vacuum Arc Remelted), что указывает на этот двухэтапный процесс.

Ограничения ВДП

Основное ограничение ВДП заключается в том, что ее нельзя использовать для легирования. Состав конечного слитка определяется составом исходного электрода.

Кроме того, это медленный, энергоемкий и дорогостоящий процесс, предназначенный для материалов, где конечная производительность и надежность являются бескомпромиссными.

Когда следует использовать вакуумно-дуговую плавку

Выбор правильного процесса плавки полностью зависит от требований к характеристикам вашего материала и ваших исходных материалов.

- Если ваша основная цель — создание конкретного сплава из сырых металлов: Вашей отправной точкой является вакуумная индукционная плавка (ВИП) для достижения целевого химического состава в чистой среде.

- Если ваша основная цель — максимальная чистота и структурная целостность: Для таких применений, как диски турбин реактивных двигателей, медицинские имплантаты или критически важные аэрокосмические крепежные детали, ВДП является важным вторым этапом для рафинирования предварительно легированного электрода.

- Если ваша основная цель — максимально возможное качество материала: Укажите двойной процесс VIM-VAR. Это гарантирует правильный химический состав сплава (из VIM) и то, что конечный продукт будет исключительно чистым и структурно прочным (из VAM).

Понимая ВДП как специализированный инструмент рафинирования, вы можете точно определить необходимую обработку для достижения самых высоких целевых показателей производительности вашего материала.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Вторичное рафинирование посредством электродуговой плавки в вакууме |

| Основное назначение | Очистка и структурное рафинирование металлов, удаление загрязнений |

| Распространенные материалы | Титан, цирконий, суперсплавы |

| Основные преимущества | Исключительная чистота, однородная зернистая структура, удаление летучих примесей |

| Ограничения | Не может использоваться для легирования; медленный, энергоемкий и дорогостоящий |

| Типичные применения | Компоненты реактивных двигателей, медицинские имплантаты, аэрокосмические крепежные детали |

Нужны решения по высокочистым металлам для вашей лаборатории? KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых решений в области высокотемпературных печей, включая вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки гарантируют точное соответствие вашим уникальным экспериментальным требованиям для таких металлов, как титан и суперсплавы. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить производительность и надежность ваших материалов!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений

- Почему печь вакуумно-индукционного плавления (ВИП) необходима? Достижение чистоты для аэрокосмической и полупроводниковой промышленности

- Как работает процесс вакуумной индукционной плавки (ВИП)? Достижение превосходной чистоты и контроля металла