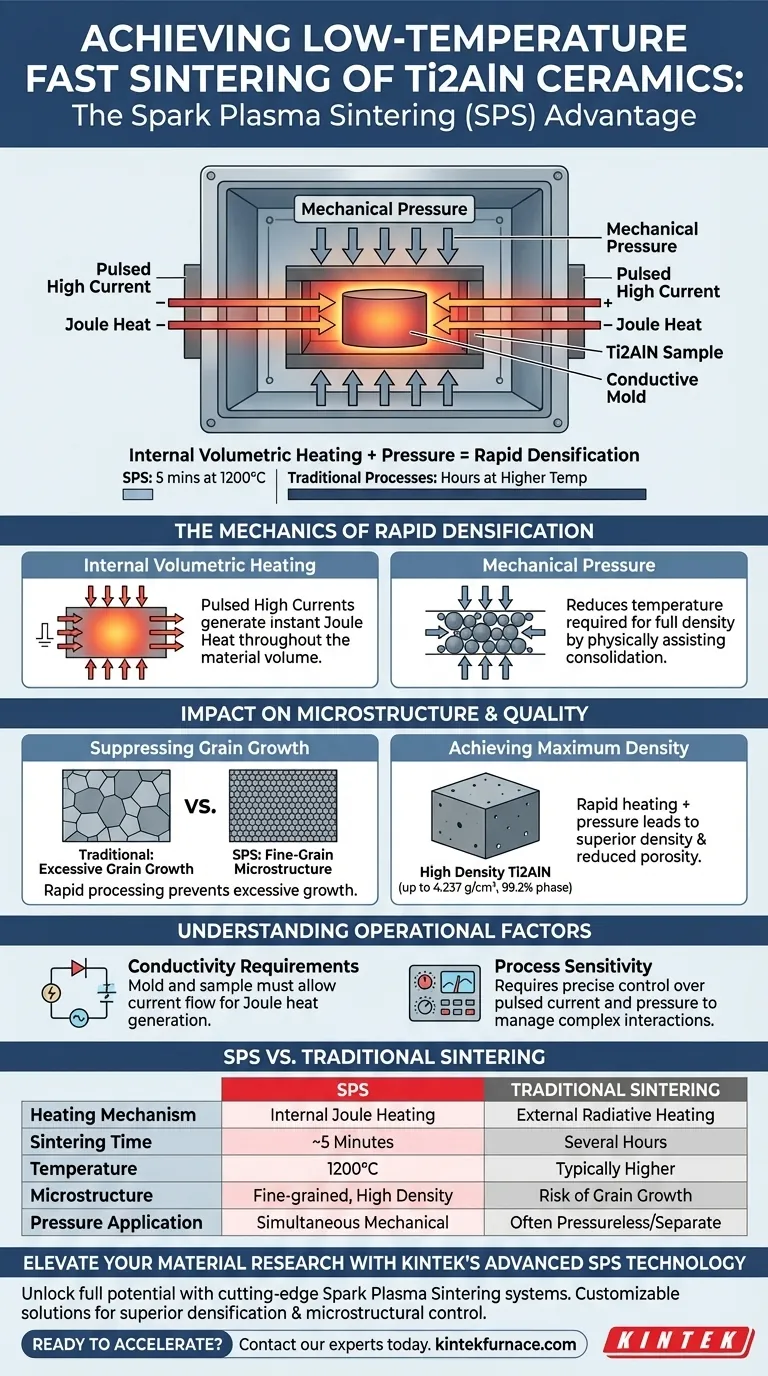

Система искрового плазменного спекания (SPS) обеспечивает низкотемпературное быстрое спекание за счет внутреннего генерации тепла, а не внешнего подвода. Пропуская импульсный ток высокой силы непосредственно через пресс-форму и образец Ti2AlN, одновременно прилагая механическое давление, система использует джоулево тепло для достижения высоких скоростей нагрева. Этот уникальный механизм позволяет керамике Ti2AlN завершить уплотнение после выдержки всего при 1200°C в течение пяти минут, что значительно ниже и быстрее, чем в традиционных процессах.

Основное преимущество SPS заключается в переходе от внешнего радиационного нагрева к внутреннему объемному нагреву в сочетании с давлением. Это позволяет синтезировать высокоплотную керамику Ti2AlN с оптимальным фазовым составом, значительно сокращая тепловые затраты, необходимые для обработки.

Механизмы быстрого уплотнения

Внутренний объемный нагрев

В отличие от обычных печей для спекания, которые нагревают образцы снаружи внутрь, SPS использует импульсные токи высокой силы.

Эти токи проходят непосредственно через проводящую пресс-форму и сам порошковый образец. Это мгновенно генерирует джоулево тепло по всему объему материала, что приводит к чрезвычайно высоким скоростям нагрева.

Роль механического давления

В дополнение к тепловой энергии, SPS прилагает значительное механическое давление во время процесса нагрева.

Это давление физически способствует консолидации частиц. Механически сжимая материал, система снижает температуру, необходимую для достижения полной плотности, по сравнению с методами спекания без давления.

Влияние на микроструктуру и качество

Подавление роста зерен

Одной из основных проблем при обработке керамики является предотвращение чрезмерного роста зерен, который ослабляет материал.

Поскольку SPS завершает процесс спекания за минуты, а не часы, времени для чрезмерного роста зерен недостаточно. Это приводит к мелкозернистой микроструктуре с равномерным распределением.

Достижение максимальной плотности

Сочетание быстрого нагрева и давления позволяет Ti2AlN достигать исключительных уровней плотности.

Процесс обеспечивает высокую относительную плотность (до 4,237 г/см³) и высокое содержание фазы (99,2%). Полученная керамика характеризуется полным развитием зерен и отсутствием явной пористости.

Понимание факторов эксплуатации

Требования к проводимости

Поскольку процесс зависит от пропускания тока через сборку, система зависит от электрических свойств установки.

Пресс-формы и, в разной степени, материалы образцов должны обеспечивать генерацию джоулева тепла или плазменных разрядов между частицами для обеспечения этого внутреннего механизма нагрева.

Чувствительность процесса

Несмотря на эффективность, высокая скорость SPS требует точного контроля импульсного тока и приложения давления.

Взаимодействие импульсного тока и частиц — потенциально вызывающее плазменные разряды — создает сложную среду, которой необходимо тщательно управлять для обеспечения однородности по всему образцу.

Сделайте правильный выбор для вашей цели

При оценке SPS для производства керамики Ti2AlN учитывайте ваши конкретные целевые показатели производительности:

- Если ваш основной фокус — эффективность процесса: SPS обеспечивает значительное сокращение времени цикла, требуя всего 5 минут при температуре выдержки по сравнению с продолжительными часами, необходимыми для традиционных методов.

- Если ваш основной фокус — производительность материала: Техника обеспечивает превосходную целостность микроструктуры, обеспечивая более высокую плотность и чистоту фазы за счет минимизации укрупнения зерен.

SPS представляет собой наиболее эффективный метод производства плотной, высококачественной керамики Ti2AlN, когда скорость и контроль микроструктуры имеют первостепенное значение.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (SPS) | Традиционное спекание |

|---|---|---|

| Механизм нагрева | Внутренний джоулев нагрев (импульсный ток) | Внешний радиационный нагрев |

| Время спекания | ~5 минут (выдержка) | Несколько часов |

| Температура (Ti2AlN) | 1200°C | Обычно выше |

| Микроструктура | Мелкозернистая, высокая плотность | Риск чрезмерного роста зерен |

| Приложение давления | Одновременное механическое давление | Часто без давления или отдельно |

Улучшите ваши материаловедческие исследования с помощью передовой технологии SPS от KINTEK

Раскройте весь потенциал синтеза керамики с KINTEK. Опираясь на экспертные исследования и разработки и точное производство, мы предлагаем передовые системы искрового плазменного спекания (SPS) наряду с нашим ассортиментом муфельных, трубчатых, роторных и вакуумных печей. Независимо от того, разрабатываете ли вы керамику Ti2AlN или передовые композиты, наши индивидуальные высокотемпературные решения разработаны для обеспечения превосходного уплотнения и контроля микроструктуры.

Готовы ускорить процесс спекания? Свяжитесь с нашими техническими экспертами сегодня, чтобы подобрать идеальную систему для ваших уникальных лабораторных потребностей.

Визуальное руководство

Связанные товары

- Искровое плазменное спекание SPS-печь

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Вакуумная печь для спекания молибденовой проволоки

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Почему вакуумную сушильную печь для g-C3N4/Bi2WO6 устанавливают на 70 °C? Оптимизация постобработки вашего фотокатализатора

- Какова функция печи вакуумной закалки в DMD? Оптимизация долговечности и отделки металлических 3D-деталей

- Почему вакуумная пайка считается экономически эффективной? Сократите расходы за счет высококачественных соединений

- Каковы преимущества вакуумной закалки? Обеспечение превосходной термообработки без коробления

- Почему для спекания SiC необходима система контроля вакуума и атмосферы? Предотвращение окисления и обеспечение высокой чистоты

- Каково преимущество использования интегрированной камеры подготовки UHV? Обеспечение целостности поверхности In2Se3 без дефектов

- К каким типам материалов и процессов могут быть адаптированы вакуумные печи, изготовленные на заказ? Универсальные решения для металлов, керамики и многого другого

- Как нагреваются большинство вакуумных печей? Откройте для себя основные методы нагрева и их применение