По своей сути, процесс использования стоматологической печи для спекания представляет собой тщательно контролируемую термическую обработку, которая преобразует хрупкую, предварительно отформованную стоматологическую реставрацию в ее окончательное, высокопрочное состояние. Это включает размещение реставрации (часто изготовленной из диоксида циркония) в печи, где она подвергается точному, заранее запрограммированному циклу нагрева и охлаждения в контролируемой атмосфере. Это сплавляет частицы материала, заставляя его уплотняться и достигать желаемой структурной целостности, цвета и прозрачности.

Спекание – это не просто процесс нагрева; это скрупулезная трансформация. Его успех зависит от точного контроля температуры, времени и атмосферы для превращения мелоподобной предварительно фрезерованной детали в прочный, биосовместимый и эстетичный окончательный зубной протез.

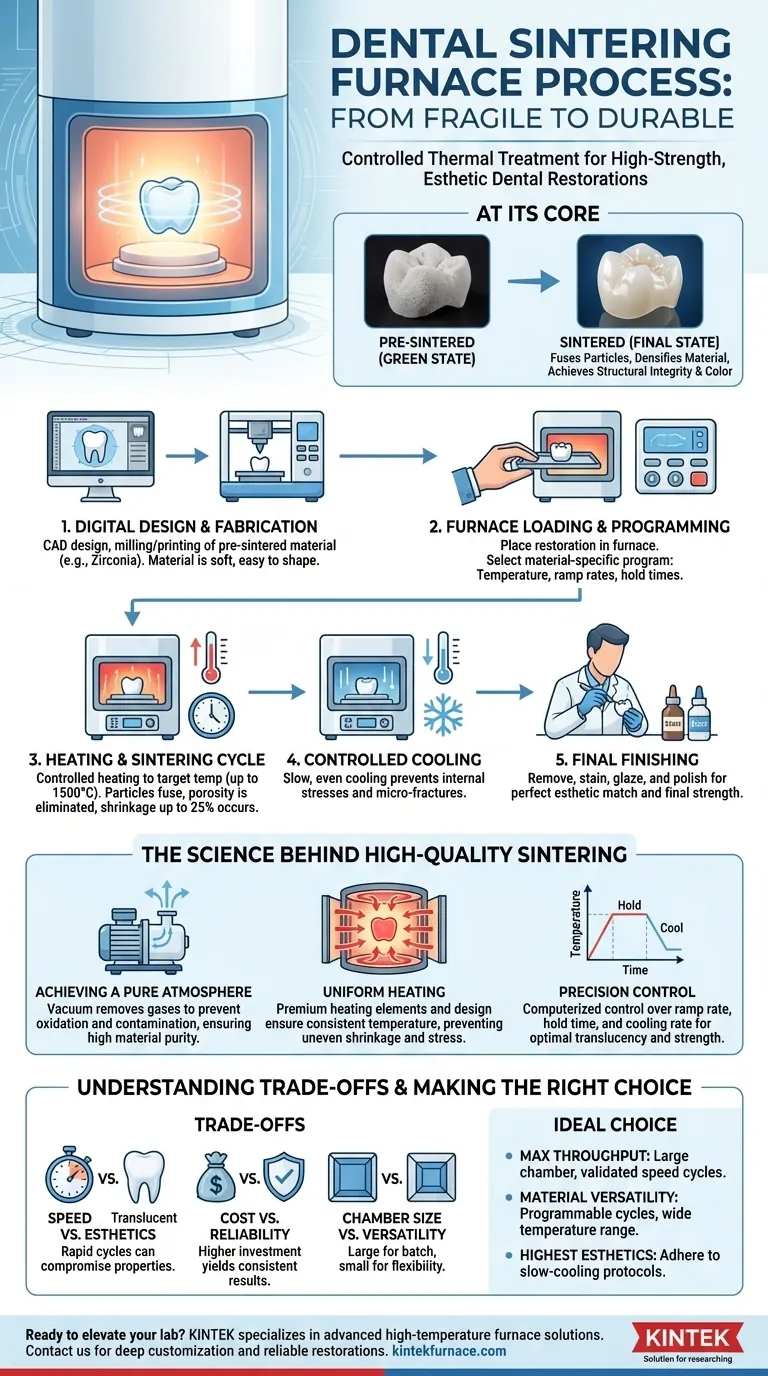

Пошаговый процесс спекания

Печь для спекания является критически важным компонентом в более широком рабочем процессе цифровой стоматологии. Качество конечного продукта зависит от точного выполнения каждого шага.

Шаг 1: Цифровое проектирование и изготовление

Прежде чем печь будет включена, реставрация проектируется с использованием программного обеспечения CAD (компьютерного проектирования). Затем этот цифровой файл отправляется на фрезерный станок или 3D-принтер, который вырезает или создает реставрацию из блока предварительно спеченного материала, чаще всего диоксида циркония.

В этом предварительно спеченном состоянии материал мягкий и мелоподобный, что облегчает точную фрезеровку.

Шаг 2: Загрузка и программирование печи

Отфрезерованная реставрация в «сыром» состоянии осторожно помещается в печь для спекания, обычно на специальный поддон или в тигель.

Затем техник выбирает правильную программу на компьютеризированной панели управления печи. Эта программа специфична для используемого материала, поскольку различные типы диоксида циркония или другой керамики требуют уникальных температур нагрева, скоростей нарастания и времени выдержки.

Шаг 3: Цикл нагрева и спекания

Печь запускает цикл, медленно повышая температуру с контролируемой «скоростью нарастания». Этот постепенный нагрев предотвращает термический шок, который может привести к растрескиванию реставрации.

Достигнув целевой температуры спекания (которая может превышать 1500°C для диоксида циркония), печь поддерживает эту температуру в течение определенного периода. На этой фазе частицы материала сплавляются, устраняя пористость и вызывая усадку реставрации до 25% и значительное упрочнение.

Шаг 4: Контролируемое охлаждение

Фаза охлаждения так же важна, как и фаза нагрева. Печь должна медленно и равномерно понижать температуру, чтобы предотвратить развитие внутренних напряжений и микротрещин в недавно затвердевшей керамике.

Шаг 5: Окончательная обработка

После завершения цикла и полного остывания реставрация извлекается из печи. Теперь она достигла своего окончательного размера, прочности и оттенка. Заключительный этап включает незначительные корректировки, окрашивание, глазурование и полировку для идеального соответствия естественным зубам пациента.

Наука, стоящая за высококачественным спеканием

Понимание технологии внутри печи объясняет, почему этот процесс так фундаментален для производства надежных реставраций.

Достижение чистой атмосферы

Многие передовые печи создают вакуум внутри камеры перед началом цикла нагрева. Это удаляет атмосферные газы, такие как кислород, которые могут вызвать окисление и загрязнение материала, особенно при спекании металлов или чувствительных сплавов. Это обеспечивает высокую чистоту материала и улучшает его окончательные механические свойства.

Равномерный нагрев для структурной целостности

Основная функция качественной печи — обеспечение идеально равномерного нагрева. Холодные или горячие точки в камере вызывают неравномерную усадку, создавая внутреннее напряжение, которое может привести к катастрофическому разрушению реставрации в дальнейшем.

Высококачественные нагревательные элементы, например, из карбида кремния, и продуманная конструкция печи критически важны для обеспечения того, чтобы каждая часть реставрации нагревалась до одной и той же температуры в одно и то же время.

Важность точного контроля

Современные печи компьютеризированы не просто так. Они точно управляют скоростью нарастания (как быстро повышается температура), временем выдержки при пиковой температуре и скоростью охлаждения. Этот «рецепт» жизненно важен для достижения заданной прозрачности, прочности и цвета материала.

Понимание компромиссов

Хотя современные печи в значительной степени автоматизированы, оператор все же должен принимать критически важные решения, балансируя эффективность и качество.

Скорость против конечной эстетики

Многие печи предлагают циклы «быстрого» или «скоростного» спекания, которые могут значительно сократить время обработки. Хотя это повышает производительность лаборатории, эти быстрые циклы иногда могут приводить к снижению прозрачности или незначительному снижению прочности по сравнению со стандартным, более медленным циклом производителя.

Инвестиционные затраты против надежности

Высококачественная печь с высококлассными нагревательными элементами, вакуумным насосом и расширенными системами управления представляет собой значительные капитальные вложения. Однако эти затраты часто оправдываются большей надежностью, стабильными результатами и меньшим количеством неудачных реставраций, что напрямую влияет на прибыльность и репутацию стоматологической лаборатории.

Размер камеры против универсальности

Большая камера позволяет лаборатории спекать много реставраций одновременно, максимизируя пропускную способность. Однако меньшая печь может нагреваться быстрее и быть более энергоэффективной для одиночных случаев, предлагая большую гибкость для срочных работ.

Выбор, соответствующий вашей цели

Идеальный процесс спекания — это тот, который соответствует конкретным целям стоматологической лаборатории и требованиям случая.

- Если ваш основной фокус — максимальная пропускная способность: отдавайте предпочтение печи с большой, надежной камерой и проверенными быстрыми циклами для эффективной обработки пакетных случаев.

- Если ваш основной фокус — универсальность материала: выберите печь с полностью программируемыми циклами и широким температурным диапазоном для работы с различными поколениями диоксида циркония, e.max (дисиликат лития) и другими керамическими материалами.

- Если ваш основной фокус — максимально возможная эстетика: строго соблюдайте рекомендованные производителем материала протоколы медленного охлаждения, поскольку доказано, что это дает лучшие оптические свойства и прочность.

Освоение процесса спекания позволяет последовательно преобразовывать цифровой дизайн в прочную, красивую и долговечную стоматологическую реставрацию.

Сводная таблица:

| Шаг | Описание | Ключевые факторы |

|---|---|---|

| 1. Цифровое проектирование и изготовление | CAD-проектирование и фрезерование предварительно спеченного материала (например, диоксида циркония) | Точность фрезерования, тип материала |

| 2. Загрузка и программирование печи | Размещение реставрации в печи; выбор программы, специфичной для материала | Выбор программы, скорость нарастания, температура |

| 3. Цикл нагрева и спекания | Контролируемый нагрев для сплавления частиц, уплотнения материала | Температура (до 1500°C), время выдержки, равномерный нагрев |

| 4. Контролируемое охлаждение | Постепенное охлаждение для предотвращения напряжений и трещин | Скорость охлаждения, контроль атмосферы |

| 5. Окончательная обработка | Коррекция, окрашивание, глазурование и полировка реставрации | Эстетическое соответствие, проверка прочности |

Готовы улучшить процесс спекания в вашей стоматологической лаборатории? KINTEK специализируется на передовых высокотемпературных печных решениях, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Обладая исключительными научно-исследовательскими разработками и собственным производством, мы предлагаем глубокую кастомизацию для точного удовлетворения ваших уникальных экспериментальных потребностей, обеспечивая надежные, высокопрочные стоматологические реставрации. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные печные решения могут повысить вашу производительность и качество!

Визуальное руководство

Связанные товары

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Какие аспекты стоматологической реставрации напрямую зависят от выбора печи для спекания? Обеспечение посадки, прочности и долговечности

- Каков принцип работы зуботехнической печи? Освоение точного спекания и обжига для коронок

- Почему точный контроль температуры важен в стоматологических печах? Обеспечьте идеальные реставрации каждый раз

- Каковы основные функции керамических стоматологических печей? Достижение точности и долговечности в реставрациях зубов

- Почему использование универсальной настройки для всех материалов в зуботехнической печи является ошибкой? Освойте прецизионный обжиг для идеальных реставраций