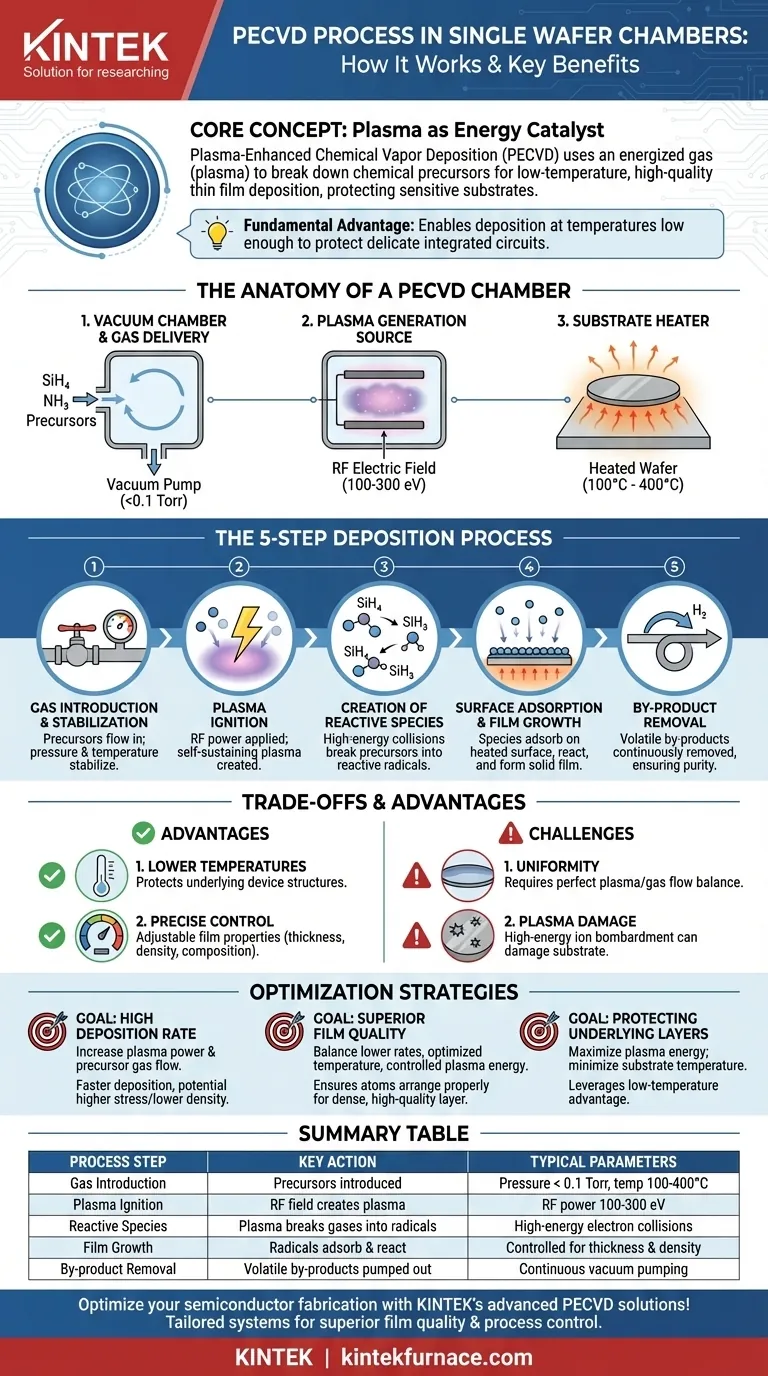

По своей сути, плазменно-усиленное химическое осаждение из паровой фазы (PECVD) в одноплатной установке — это процесс, в котором используется активированный газ, или плазма, для расщепления химических прекурсоров. Эти реактивные фрагменты затем осаждаются на одной нагретой пластине, образуя высококачественную тонкую пленку. В отличие от чисто термических методов, плазма обеспечивает энергию для химической реакции, что позволяет процессу проходить при значительно более низких температурах.

Основное преимущество PECVD заключается в использовании плазмы в качестве энергетического катализатора. Это позволяет наносить высококачественные пленки при температурах, достаточно низких для защиты хрупких, уже существующих интегральных схем на кремниевой пластине, что невозможно при высокотемпературных методах термического осаждения.

Анатомия установки PECVD

Чтобы понять процесс, мы должны сначала рассмотреть критические компоненты одноплатной системы. Каждая часть играет точную роль в создании контролируемой среды для роста пленки.

Вакуумная камера и подача газа

Весь процесс происходит внутри герметичной вакуумной камеры. Эта контролируемая среда обеспечивает чистоту процесса и позволяет работать при очень низком давлении, обычно ниже 0,1 Торр.

Сложная система подачи газа вводит в камеру точные количества газов-прекурсоров, таких как силан ($\text{SiH}_4$) и аммиак ($\text{NH}_3$). Это химические строительные блоки конечной пленки.

Источник генерации плазмы

Это сердце системы PECVD. Он обычно состоит из двух параллельных электродов, один из которых удерживает пластину. Между этими электродами прикладывается высокочастотное электрическое поле (РЧ).

Это мощное электрическое поле, часто подающее энергию в диапазоне 100–300 эВ, активирует газ, отрывая электроны от атомов и создавая плазму. Это часто называют «емкостно-связанным» или «тлеющим» разрядом.

Нагреватель подложки

Хотя PECVD является «низкотемпературным» процессом, пластина все же нагревается, обычно до температуры от 100°C до 400°C. Этой тепловой энергии недостаточно для самостоятельного расщепления газов-прекурсоров, но она имеет решающее значение для контроля того, как реактивные фрагменты связываются с поверхностью пластины, и для влияния на конечное качество пленки.

Пошаговый процесс осаждения

Осаждение пленки с помощью PECVD следует точной и быстрой последовательности событий в камере.

Шаг 1: Введение и стабилизация газа

Газы-прекурсоры подаются в вакуумную камеру с контролируемой скоростью. Давление в системе и температура пластины доводятся до заданных значений и стабилизируются.

Шаг 2: Зажигание плазмы

РЧ-электрическое поле прикладывается к электродам. Это поле ускоряет свободные электроны в газе, заставляя их сталкиваться с нейтральными молекулами газа. Эти энергичные соударения создают самоподдерживающуюся плазму — светящуюся, высокореактивную смесь ионов, электронов и нейтральных радикалов.

Шаг 3: Создание реактивных частиц

Внутри плазмы стабильные газы-прекурсоры распадаются под действием высокоэнергетических электронных столкновений. Стабильный газ, такой как силан ($\text{SiH}_4$), распадается на высокореактивные частицы (радикалы), такие как $\text{SiH}_3$ и $\text{SiH}_2$. Эти фрагменты химически нестабильны и жаждут реакции.

Шаг 4: Поверхностная адсорбция и рост пленки

Эти реактивные частицы диффундируют по камере и оседают на нагретой поверхности пластины — процесс, называемый адсорбцией.

Попав на поверхность, они перемещаются и реагируют друг с другом, связываясь с образованием стабильной твердой тонкой пленки. Нагрев подложки обеспечивает необходимую подвижность атомов для упорядочения их в плотный, высококачественный слой.

Шаг 5: Удаление побочных продуктов

Химические реакции на поверхности также создают летучие побочные продукты (например, газ $\text{H}_2$). Эти побочные продукты не прилипают к пластине и непрерывно удаляются из камеры вакуумным насосом, обеспечивая чистоту пленки.

Понимание компромиссов и преимуществ

PECVD — мощная технология, но ее применение включает в себя балансирование конкурирующих факторов. Понимание этих компромиссов является ключом к освоению процесса.

Ключевое преимущество: более низкая температура

Основная причина использования PECVD — это его способность наносить пленки при низких температурах. Плазма обеспечивает энергию активации, которая в противном случае должна была бы поступать от экстремального нагрева, тем самым защищая чувствительные структуры устройств, уже построенные на пластине.

Ключевое преимущество: контроль свойств пленки

Регулируя мощность плазмы, скорость потока газа, давление и температуру, инженер может точно контролировать свойства пленки. Это включает в себя ее толщину, плотность, химический состав и внутреннее напряжение, что критически важно для производительности устройства.

Проблема: однородность

Основная инженерная проблема в одноплатных PECVD — обеспечение идеальной однородности плотности плазмы и потока газа от центра пластины к ее краю. Любая неоднородность приведет к образованию пленки разной толщины или качества по всей пластине.

Подводный камень: повреждение, вызванное плазмой

Хотя плазма необходима, ее высокоэнергетические ионы могут физически бомбардировать поверхность пластины. Если не контролировать должным образом, эта бомбардировка может вызвать повреждение подложки или самой пленки, что поставит под угрозу надежность устройства.

Сделайте правильный выбор для своей цели

Оптимизация процесса PECVD требует согласования параметров процесса с желаемым результатом для пленки.

- Если ваш главный приоритет — высокая скорость осаждения: Увеличение мощности плазмы и потока прекурсоров, как правило, ускорит осаждение пленки, но это может привести к увеличению напряжения в пленке или снижению ее плотности.

- Если ваш главный приоритет — превосходное качество пленки: Это требует тщательного баланса более низких скоростей осаждения, оптимальной температуры и контролируемой энергии плазмы, чтобы атомы успели правильно расположиться на поверхности.

- Если ваш главный приоритет — защита нижележащих слоев: Цель состоит в том, чтобы максимизировать энергию, передаваемую плазмой, при этом поддерживая температуру подложки как можно более низкой, используя основную силу PECVD.

Понимание этих фундаментальных принципов превращает процесс PECVD из «черного ящика» в точный и адаптируемый производственный инструмент.

Сводная таблица:

| Этап процесса | Ключевое действие | Типичные параметры |

|---|---|---|

| Введение газа | Вводятся газы-прекурсоры (например, $\text{SiH}_4$, $\text{NH}_3$) | Давление < 0,1 Торр, температура 100-400°C |

| Зажигание плазмы | РЧ-электрическое поле создает плазму | РЧ-мощность 100-300 эВ |

| Реактивные частицы | Плазма расщепляет газы на радикалы (например, $\text{SiH}_3$) | Высокоэнергетические электронные столкновения |

| Рост пленки | Радикалы адсорбируются и реагируют на нагретой пластине | Контролируется для толщины и плотности |

| Удаление побочных продуктов | Летучие побочные продукты (например, $\text{H}_2$) откачиваются | Непрерывная вакуумная откачка |

Оптимизируйте свою полупроводниковую фабрикацию с помощью передовых решений PECVD от KINTEK! Используя исключительные исследования и разработки и собственное производство, мы поставляем разнообразные лаборатории с индивидуальными высокотемпературными печными системами, включая наши системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходное качество пленки, однородность и контроль процесса. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может улучшить ваши процессы нанесения тонких пленок и защитить слои ваших чувствительных устройств!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах