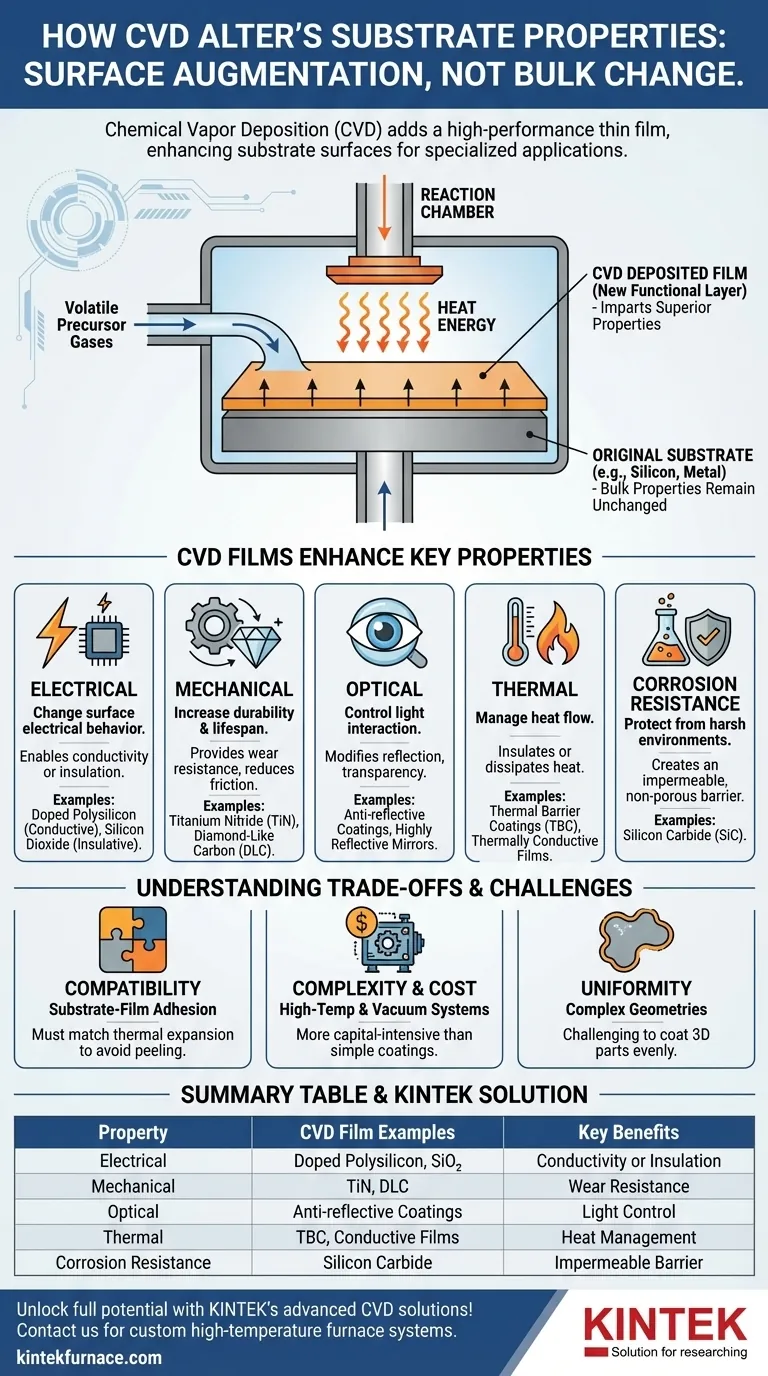

По сути, процесс химического осаждения из газовой фазы (CVD) коренным образом улучшает подложку, нанося на ее поверхность новую высокоэффективную тонкую пленку. Вместо изменения самого основного материала CVD добавляет функциональный слой, который придает превосходные электрические, механические, оптические, термические свойства и устойчивость к коррозии, превращая стандартный компонент в специализированный.

Основная ценность CVD заключается не в изменении исходной подложки, а в стратегическом сочетании объемных свойств подложки (таких как стоимость, вес или форма) с превосходными поверхностными свойствами нанесенной пленки. Это позволяет достичь эксплуатационных характеристик, которые ни один из материалов не мог бы обеспечить по отдельности.

Основной принцип: Увеличение возможностей поверхности

Химическое осаждение из газовой фазы — это мощный метод, используемый для выращивания высокочистых твердых материалов на поверхности. Понимание его основного механизма является ключом к пониманию того, как он улучшает свойства.

Что такое химическое осаждение из газовой фазы (CVD)?

Процесс включает введение одного или нескольких летучих прекурсорных газов в реакционную камеру, содержащую подложку. Для запуска химической реакции подводится энергия, как правило, в виде тепла. Эта реакция вызывает осаждение и связывание твердого материала с подложкой, создавая тонкую однородную пленку по всей ее поверхности.

Подложка как основа

Подложка служит физической основой для этого нового слоя. Ее собственные свойства химически не изменяются. Вместо этого производительность конечного компонента становится совокупностью объемных характеристик подложки и специальных свойств новой поверхностной пленки.

Как пленки CVD улучшают ключевые свойства

Истинная мощь CVD заключается в его универсальности. Выбирая различные прекурсорные газы, можно наносить пленки, специально разработанные для решения конкретных проблем.

Улучшение электрических свойств

Пленка, нанесенная методом CVD, может полностью изменить электрическое поведение поверхности подложки. Ее можно использовать для создания высокопроводящего слоя, такого как легированный поликремний, или превосходного изолирующего слоя, такого как диоксид кремния. Это фундаментальный процесс для производства современной микроэлектроники.

Повышение механической прочности

Для увеличения срока службы компонента CVD используется для нанесения исключительно твердых покрытий, таких как нитрид титана (TiN) или алмазоподобный углерод (DLC). Эти пленки обеспечивают износостойкую поверхность, которая резко снижает трение и защищает более мягкую подложку под ней от истирания и физических повреждений.

Модификация оптических характеристик

CVD дает вам точный контроль над тем, как поверхность взаимодействует со светом. Вы можете наносить пленки, которые действуют как антибликовые покрытия на линзах, создавать высокоотражающие поверхности для зеркал или контролировать прозрачность материала для таких применений, как солнечные элементы и датчики.

Управление термическими характеристиками

Для компонентов, работающих при экстремальных температурах, CVD может наносить теплоизоляционное покрытие (TBC). Эти керамические пленки изолируют нижележащую подложку, защищая ее от теплового повреждения, что критически важно в реактивных двигателях и газовых турбинах. И наоборот, теплопроводящие пленки могут использоваться для отвода тепла от чувствительной электроники.

Повышение коррозионной стойкости

Ключевое преимущество CVD заключается в его способности производить плотные, непористые пленки. Покрывая реактивную подложку инертным материалом, таким как карбид кремния, вы создаете непроницаемый барьер, который полностью изолирует подложку от агрессивных химикатов и влаги.

Понимание компромиссов

Несмотря на свою мощь, CVD не является универсальным решением. Успешное применение требует понимания его ограничений и сложностей.

Совместимость подложки и пленки

Адгезия имеет решающее значение. Нанесенная пленка и подложка должны быть совместимы, особенно по коэффициентам теплового расширения. Несоответствие может привести к растрескиванию, шелушению или отслаиванию пленки при воздействии перепадов температур.

Сложность и стоимость процесса

Оборудование CVD часто требует высоких температур, вакуумных систем и работы с прекурсорными газами, которые могут быть токсичными или пирофорными. Это делает его более сложным и капиталоемким процессом по сравнению с более простыми методами нанесения покрытий, такими как окраска или гальванопокрытие.

Однородность на сложных формах

Хотя CVD обеспечивает превосходную однородность пленки на плоских поверхностях, обеспечение постоянной толщины покрытия на очень сложных трехмерных деталях может быть проблематичным. Поток прекурсорных газов должен тщательно контролироваться, чтобы равномерно достигать всех поверхностей.

Выбор правильного решения для вашего применения

Выбор CVD полностью зависит от требуемой производительности. Цель состоит в том, чтобы использовать недорогую или легко формируемую подложку и дополнить ее высокоэффективной поверхностью.

- Если ваше основное внимание уделяется электронике и полупроводникам: CVD является обязательным стандартом для создания сверхчистых изолирующих и проводящих слоев, определяющих современные микросхемы.

- Если ваше основное внимание уделяется долговечности компонентов: Используйте CVD для нанесения твердых покрытий, которые значительно повышают износостойкость и срок службы инструментов, подшипников и деталей двигателей.

- Если ваше основное внимание уделяется защите от суровых условий окружающей среды: Барьерное покрытие, нанесенное методом CVD, обеспечивает превосходную, бесщелевую защиту от высоких температур и агрессивной коррозии.

В конечном счете, CVD позволяет инженерам независимо изменять поверхностные свойства материала от его объема, открывая беспрецедентный уровень оптимизации производительности.

Сводная таблица:

| Улучшенное свойство | Примеры пленок CVD | Ключевые преимущества |

|---|---|---|

| Электрические | Легированный поликремний, Диоксид кремния | Обеспечивает проводимость или изоляцию для микроэлектроники |

| Механические | Нитрид титана, Алмазоподобный углерод | Повышает износостойкость и долговечность |

| Оптические | Антибликовые покрытия | Контролирует отражение света и прозрачность |

| Тепловые | Теплоизоляционные покрытия | Обеспечивает изоляцию или рассеивание тепла |

| Коррозионная стойкость | Карбид кремния | Обеспечивает непроницаемый барьер против химикатов и влаги |

Раскройте весь потенциал ваших материалов с передовыми решениями CVD от KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем разнообразные лаборатории с высокотемпературными системами печей, такими как CVD/PECVD, муфельные, трубчатые, роторные, а также вакуумные и атмосферные печи. Наша сильная способность к глубокой кастомизации гарантирует точное удовлетворение ваших уникальных экспериментальных потребностей, улучшая электрические, механические, оптические, термические свойства и устойчивость к коррозии. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать производительность вашей подложки и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Что такое газобарьерные пленки и как ПХОМ (PECVD) участвует в их создании? Откройте для себя передовые упаковочные решения

- Каковы будущие тенденции в технологии CVD? ИИ, устойчивое развитие и передовые материалы

- Какие виды энергии могут применяться при ХОС для инициирования химических реакций? Изучите тепло, плазму и свет для получения оптимальных тонких пленок

- В чем разница между PVD и PECVD? Выберите правильную технологию нанесения тонкопленочных покрытий

- Как система CVD обеспечивает качество углеродных слоев? Достижение нанометровой точности с KINTEK