PECVD позволяет осаждать алмазоподобный углерод (DLC) путем использования богатой энергией плазмы для расщепления углеродсодержащих газов на реактивные ионы и радикалы внутри вакуумной камеры. Затем эти заряженные частицы ускоряются к подложке, где энергия их удара заставляет атомы углерода образовывать плотную, аморфную пленку со значительной долей твердых, алмазоподобных (sp3) химических связей, и все это без необходимости в экстремальных температурах и давлении, характерных для образования природного алмаза.

По сути, процесс использует контролируемую энергию плазмы, а не высокий нагрев, для построения пленки атом за атомом. Это позволяет PECVD создавать метастабильный материал — алмазоподобный углерод — с исключительной твердостью и низким коэффициентом трения на самом разнообразном оборудовании.

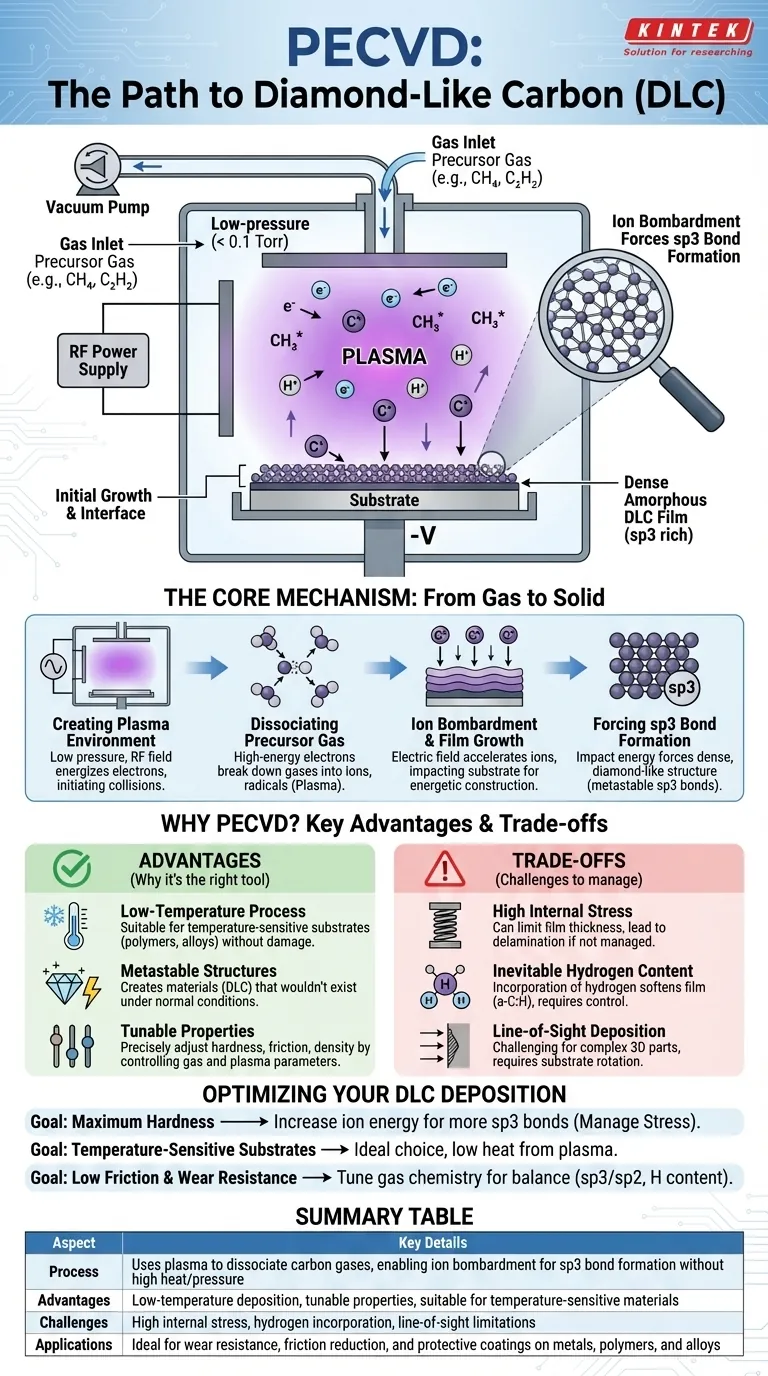

Основной механизм: от газа к алмазоподобному твердому телу

Чтобы понять, как PECVD создает DLC, важно представить этот процесс как строго контролируемую, энергетически насыщенную конструкцию на атомном уровне. Система манипулирует исходными газами в условиях низкого давления для создания твердой пленки с уникальными свойствами.

Создание плазменной среды

Весь процесс происходит внутри вакуумной камеры, поддерживаемой при очень низком давлении, обычно ниже 0,1 Торр. В камеру подается углеродсодержащий исходный газ, такой как метан (CH₄) или ацетилен (C₂H₂). Между двумя электродами прикладывается электрическое поле, часто поле радиочастоты (РЧ).

Это поле возбуждает свободные электроны, естественно присутствующие в газе, инициируя каскад столкновений.

Расщепление исходного газа

Высокоэнергетические электроны сталкиваются с нейтральными молекулами исходного газа. Эти столкновения достаточно энергичны, чтобы разорвать молекулы, что называется диссоциацией.

Это создает смесь заряженных частиц (ионов), нейтральных радикалов и других молекулярных фрагментов. Эта ионизированная, реактивная газовая смесь и есть плазма.

Бомбардировка ионами и рост пленки

Электрическое поле, поддерживающее плазму, также направляет положительно заряженные ионы, содержащие углерод, к отрицательно смещенной подложке. Они ускоряются и ударяются о поверхность подложки со значительной кинетической энергией — процесс, известный как бомбардировка ионами.

Эта бомбардировка — не мягкое оседание. Это энергетическое воздействие, которое имеет решающее значение для роста и структуры пленки.

Формирование связи sp3

Это критический шаг, который придает свойства «подобные алмазу». Углерод может образовывать мягкие, графитоподобные связи sp2 или твердые, алмазоподобные связи sp3.

Энергия удара прибывающих ионов заставляет поверхностные атомы принимать плотное, тесно упакованное расположение. Это энергетическое осаждение способствует образованию метастабильных связей sp3 в аморфной углеродной решетке. По сути, энергия ионов заменяет огромное количество тепловой энергии и давления, необходимых для образования природного алмаза.

Почему PECVD — подходящий инструмент для этой задачи

PECVD — это не просто один из методов получения DLC; он особенно хорошо подходит для этой цели благодаря ряду ключевых преимуществ, с которыми другие методы нанесения покрытий не могут легко сравниться.

Преимущество низкой температуры

Поскольку энергия, необходимая для реакции, поступает от плазмы, а не от нагрева подложки, PECVD является низкотемпературным процессом.

Это позволяет наносить пленки DLC на чувствительные к температуре материалы, такие как полимеры, алюминий или другие сплавы, без причинения повреждений, деформации или изменения их основных свойств.

Раскрытие метастабильных структур

DLC — это метастабильный материал, что означает, что он не находится в своем наиболее стабильном термодинамическом состоянии (которое для углерода при стандартных условиях — графит). Для его образования требуется постоянный приток энергии, и он не образуется при простом нагревании.

PECVD — это неравновесный процесс, идеально подходящий для создания таких структур. Контролируемая энергия плазмы стимулирует образование желаемых связей sp3, создавая материал, который иначе не существовал бы.

Настраиваемые свойства

Конечные свойства пленки DLC — ее твердость, трение, плотность и напряжение — не являются фиксированными. Они напрямую связаны с соотношением связей sp3 к sp2 и количеством водорода, включенного в пленку.

Точно настраивая параметры процесса, такие как состав газа, давление и мощность плазмы, оператор может настраивать энергию и плотность ионов. Это обеспечивает точный контроль над конечной микроструктурой пленки и рабочими характеристиками.

Понимание компромиссов

Несмотря на свою мощность, процесс PECVD для осаждения DLC включает в себя присущие ему компромиссы, которыми необходимо управлять для успешного применения.

Высокое внутреннее напряжение

Та же самая ионная бомбардировка, которая создает желаемую твердость, также вызывает значительное сжимающее напряжение внутри пленки.

Если это напряжение становится слишком высоким, оно может ограничить максимальную толщину пленки и привести к ее отслаиванию или плохому сцеплению с подложкой. Управление этим напряжением является основной проблемой при разработке процесса.

Неизбежное содержание водорода

При использовании углеводородных исходных газов (таких как метан) водород неизбежно включается в растущую пленку, образуя так называемый водородсодержащий аморфный углерод (a-C:H).

Хотя это иногда желательно, это содержание водорода, как правило, смягчает пленку по сравнению с DLC, не содержащим водорода. Количество включенного водорода является еще одним критическим параметром, которым необходимо управлять для достижения желаемых свойств.

Осаждение по прямой видимости

PECVD по своей сути является процессом прямой видимости. Ионы движутся по относительно прямым линиям от плазмы к подложке.

Это может затруднить равномерное покрытие сложных трехмерных деталей без сложной установки и вращения подложки.

Оптимизация осаждения DLC

Ваш подход к PECVD должен определяться конкретной целью производительности для вашего компонента с покрытием.

- Если ваше основное внимание уделяется максимальной твердости: Вы должны оптимизировать процесс для увеличения энергии ионов, что способствует более высокой доле связей

sp3, но будьте готовы управлять возникающим внутренним напряжением. - Если ваше основное внимание уделяется нанесению покрытий на чувствительные к температуре подложки: PECVD — ваш идеальный выбор, поскольку плазма обеспечивает необходимую энергию реакции без необходимости разрушающего нагрева подложки.

- Если ваше основное внимание уделяется низкому трению и износостойкости: Вам необходимо тщательно настроить химический состав газа и параметры плазмы, чтобы сбалансировать содержание

sp3, включение водорода и возможное образование поверхностного слоя, похожего на графит.

Освоив взаимодействие между плазмой, исходными газами и энергией ионов, вы сможете создавать индивидуальные пленки DLC для широкого спектра сложных применений.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Процесс | Использует плазму для диссоциации углеродных газов, обеспечивая бомбардировку ионами для формирования связей sp3 без высокого нагрева/давления |

| Преимущества | Низкотемпературное нанесение, настраиваемые свойства, подходит для чувствительных к температуре материалов |

| Проблемы | Высокое внутреннее напряжение, включение водорода, ограничения прямой видимости |

| Применение | Идеально подходит для повышения износостойкости, снижения трения и защитных покрытий на металлах, полимерах и сплавах |

Нужно ли вам индивидуальное высокотемпературное печное решение для вашей лаборатории? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых систем PECVD, муфельных печей, трубчатых печей, вращающихся печей, вакуумных печей и печей с контролируемой атмосферой и многого другого. Наши глубокие возможности по индивидуальному заказу обеспечивают точные решения для ваших уникальных экспериментальных потребностей, повышая эффективность и производительность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваше осаждение DLC и другие высокотемпературные процессы!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каковы преимущества использования ХОН? Получение высокочистых, конформных тонких пленок для ваших применений

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах