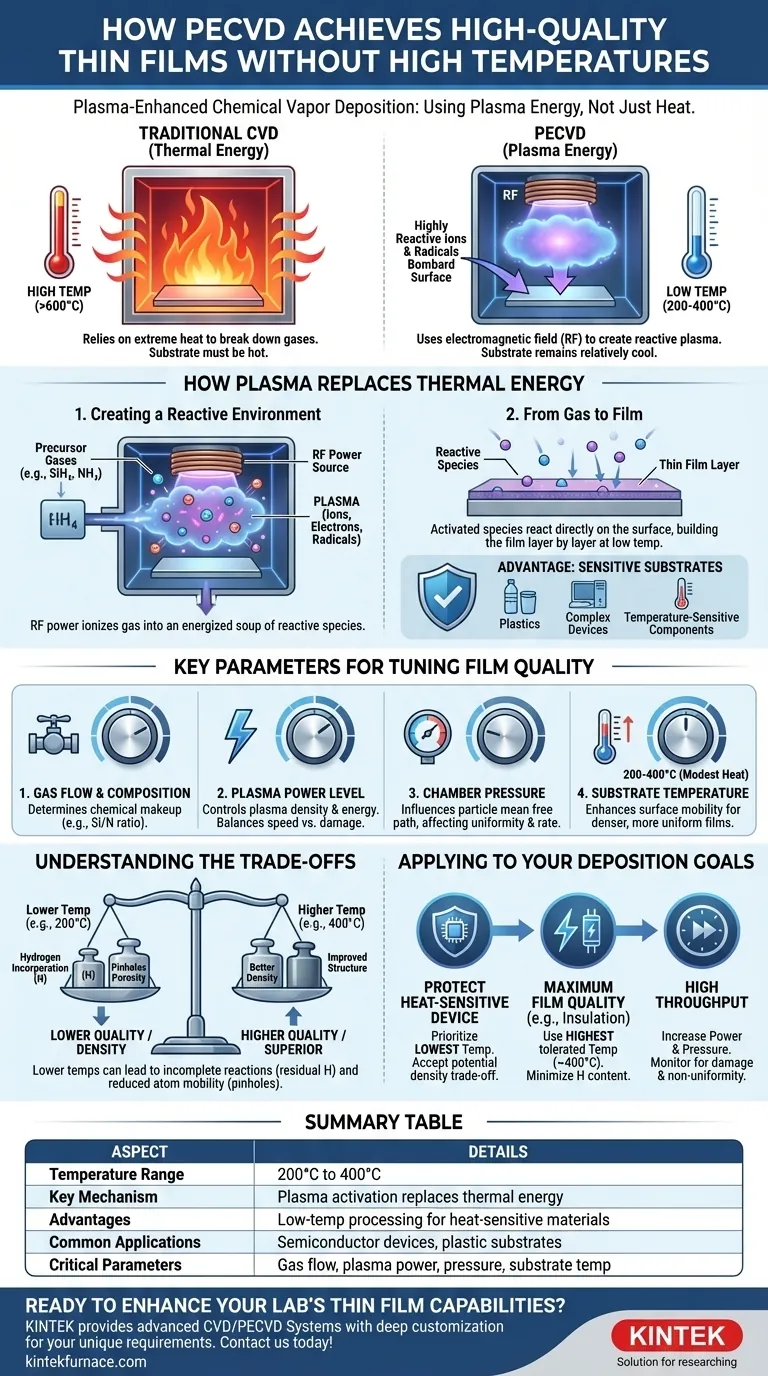

По своей сути, плазмохимическое осаждение из газовой фазы (PECVD) достигает высококачественных тонких пленок без экстремального нагрева, используя плазму для обеспечения необходимой энергии активации. Вместо того чтобы полагаться на высокие температуры для расщепления исходных газов, PECVD использует электромагнитное поле (обычно радиочастотное) для ионизации газа, создавая плазму, наполненную высокореактивными ионами и радикалами, которые осаждаются на подложке при гораздо более низких температурах, часто между 200°C и 400°C.

Основное различие заключается в источнике энергии. Традиционное химическое осаждение из газовой фазы (CVD) использует тепловую энергию, нагревая подложку для запуска химических реакций. PECVD использует энергию частиц внутри плазмы для выполнения той же работы, позволяя самой подложке оставаться относительно холодной.

Как плазма заменяет тепловую энергию

Гениальность PECVD заключается в его способности отделять энергию, необходимую для химической реакции, от температуры подложки.

Создание реактивной среды

В камере PECVD исходные газы вводятся при низком давлении. Затем подается источник РЧ-мощности, который отрывает электроны от молекул газа.

Этот процесс создает плазму — активированный «бульон» из ионов, электронов, свободных радикалов и нейтральных молекул. Эти свободные радикалы химически нестабильны и чрезвычайно реактивны.

От газа к пленке

Эти высокореактивные частицы бомбардируют поверхность пластины или подложки. Поскольку они уже находятся в активированном состоянии, им не нужна высокая тепловая энергия от подложки для реакции и образования желаемой тонкой пленки.

Химические реакции происходят непосредственно на поверхности по мере прибытия этих частиц, наращивая пленку слой за слоем.

Преимущество для чувствительных подложек

Эта возможность работы при низких температурах является основной причиной ценности PECVD. Она позволяет наносить покрытия на материалы, которые не выдерживают высоких температур, такие как пластик, или на сложные полупроводниковые приборы, которые уже прошли предыдущие этапы обработки с термочувствительными компонентами.

Ключевые параметры для точной настройки качества пленки

Хотя плазма выполняет основную работу, окончательное качество пленки не достигается автоматически. Оно зависит от тщательного баланса нескольких критических параметров процесса.

Поток и состав газа

Конкретные исходные газы и скорость их подачи напрямую определяют химический состав и стехиометрию конечной пленки. Например, осаждение нитрида кремния (Si₃N₄) включает точный контроль потоков силана (SiH₄) и аммиака (NH₃) или азота (N₂).

Уровень мощности плазмы

Количество подаваемой РЧ-мощности контролирует плотность и энергию плазмы. Более высокая мощность увеличивает скорость осаждения, но также может привести к повреждению пленки из-за бомбардировки высокоэнергетическими ионами. Это критический параметр для баланса между скоростью и качеством.

Давление в камере

Давление влияет на «среднюю длину свободного пробега» частиц, то есть на расстояние, которое они проходят до столкновения. Более низкое давление может улучшить однородность пленки по всей пластине, в то время как более высокое давление может увеличить скорость осаждения.

Температура подложки

Даже в процессе с «низкой температурой» подложка все же нагревается, обычно до 200°C–400°C. Этот умеренный нагрев повышает подвижность осажденных атомов на поверхности, помогая им занять стабильные положения и приводя к получению более плотной, однородной пленки с меньшим количеством дефектов.

Понимание компромиссов нанесения покрытий при низких температурах

PECVD — мощный инструмент, но его низкотемпературный характер вносит определенные компромиссы, которыми необходимо управлять.

Спектр «Качества»

Хотя пленки PECVD считаются высококачественными, пленки, осажденные при более высокой температуре в диапазоне PECVD (350–400°C), как правило, лучше. Они имеют лучшую плотность и структуру по сравнению с пленками, осажденными при 200°C.

Включение водорода

Исходные газы PECVD часто основаны на водороде (например, силан). При более низких температурах реакции могут быть неполными, оставляя атомы водорода, включенные в пленку. Этот остаточный водород может негативно сказаться на электрических свойствах и стабильности пленки. Более высокие температуры помогают удалить больше водорода.

Плотность пленки и дефекты-«булавки» (pinholes)

Более низкие температуры подложки снижают подвижность осаждающихся атомов на поверхности. Это может помешать им занять наиболее стабильную, плотную конфигурацию, что потенциально приводит к пористым пленкам или образованию микроскопических «отверстий-булавок» (pinholes), которые могут нарушить целостность пленки.

Применение этого к вашим целям нанесения покрытий

Ваш оптимальный процесс PECVD полностью зависит от того, чего вы пытаетесь достичь.

- Если ваш основной приоритет — защита термочувствительного устройства: Отдайте приоритет самой низкой возможной температуре нанесения покрытия, которую позволяет ваш процесс, и примите потенциальный компромисс в плотности пленки.

- Если ваш основной приоритет — максимальное качество пленки (например, электрическая изоляция): Используйте самую высокую температуру, которую может выдержать ваша подложка (до ~400°C), чтобы минимизировать содержание водорода и максимизировать плотность пленки.

- Если ваш основной приоритет — высокая пропускная способность: Вы можете увеличить мощность плазмы и давление для повышения скорости осаждения, но необходимо следить за возможным повреждением пленки и неоднородностью.

Понимая, как плазма заменяет тепло, вы можете манипулировать ключевыми рычагами процесса для достижения специфических свойств пленки, которые требует ваше применение.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Температурный диапазон | 200°C до 400°C |

| Ключевой механизм | Активация плазмой заменяет тепловую энергию |

| Преимущества | Обработка при низких температурах, подходит для термочувствительных материалов |

| Общие области применения | Полупроводниковые приборы, пластиковые подложки |

| Критические параметры | Поток газа, мощность плазмы, давление в камере, температура подложки |

Готовы улучшить возможности вашей лаборатории по нанесению тонких пленок с помощью индивидуальных решений PECVD? Используя исключительные возможности НИОКР и собственное производство, KINTEK поставляет различным лабораториям передовые решения для высокотемпературных печей. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Независимо от того, работаете ли вы с чувствительными подложками или нуждаетесь в высококачественном нанесении покрытий, мы можем помочь оптимизировать ваш процесс. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может быть полезен для ваших конкретных потребностей!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах