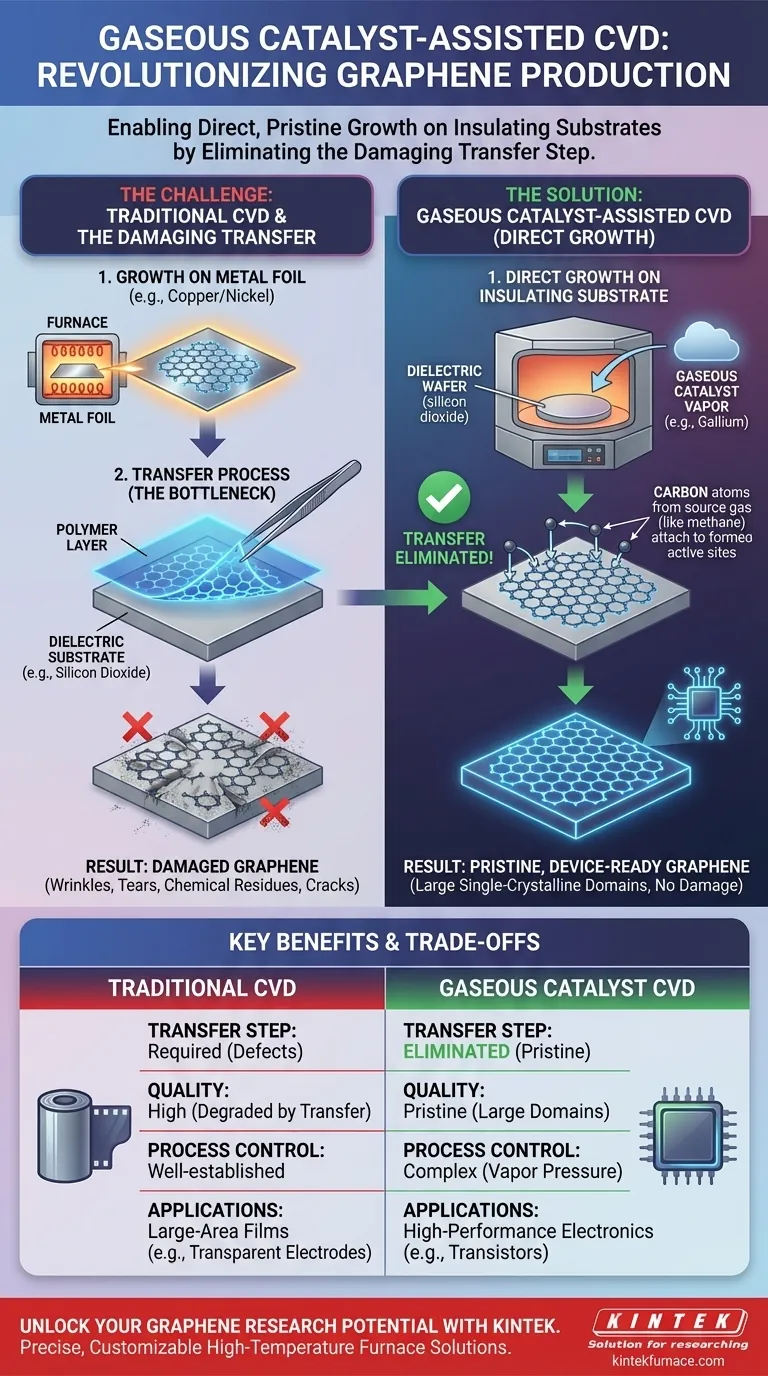

Коротко говоря, газокаталитическое химическое осаждение из паровой фазы (CVD) принципиально улучшает производство графена, позволяя напрямую выращивать высококачественный, готовый к использованию графен на изолирующих подложках. Это позволяет обойти традиционный, приводящий к повреждениям этап переноса, необходимый при выращивании графена на металлических фольгах, и тем самым решить основную проблему для передовой электроники.

Основная проблема традиционного синтеза графена заключается не в росте, а в последующем переносе с металлического катализатора на полезную подложку — процесс, который приводит к появлению дефектов и примесей. Газокаталитический метод CVD решает эту проблему, изменяя среду таким образом, чтобы обеспечить прямой, безупречный рост на самой конечной подложке.

Проблемы традиционного производства графена

Стандартный метод: выращивание на металле

При обычном CVD метан и газообразный водород нагреваются в печи для разложения на металлическом катализаторе, обычно на тонкой фольге из меди или никеля. Атомы углерода располагаются на поверхности металла, образуя высококачественный лист графена.

Этот метод обеспечивает превосходный контроль над свойствами и однородностью пленки.

Проблема: повреждающий перенос

Графен, выращенный на металле, не сразу пригоден для большинства электронных применений, таких как транзисторы. Его необходимо перенести на диэлектрическую (электроизоляционную) подложку, например, диоксид кремния.

Этот процесс переноса является основной слабостью традиционного метода. Он включает покрытие графена полимером, травление металлической фольги и осторожное перемещение хрупкого, толщиной в один атом, листа на новую подложку.

Этот этап известен тем, что вызывает появление морщин, разрывов, трещин и химических остатков, которые серьезно ухудшают исключительные электронные свойства графена.

Решение с газообразным катализатором: прямой рост

Газокаталитический метод CVD перепроектирует процесс, чтобы полностью исключить этот разрушительный этап переноса.

Как это работает: испаряемый катализатор

Вместо твердой металлической фольги этот метод вводит катализатор в газообразной форме, например, пары галлия, в камеру CVD.

Эти атомы катализатора временно адсорбируются на поверхности нереактивной диэлектрической подложки. Они обеспечивают активные центры для прикрепления атомов углерода из источника метана и образования графена, но без постоянного связывания с самой подложкой.

Ключевое преимущество: исключение процесса переноса

Поскольку графен выращивается непосредственно на конечной изолирующей подложке, вся процедура покрытия полимером, травления металла и переноса полностью исключается.

В результате получается графен, который остается в своем первозданном, выращенном состоянии, свободном от механических повреждений и загрязнений, присущих процессу переноса.

Результат: превосходный графен для электроники

Этот метод прямого роста производит исключительно высококачественный графен с крупными монокристаллическими доменами.

Для электроники это означает более высокую подвижность носителей и более надежную работу устройств. Он устраняет разрыв между лабораторным синтезом материалов и практическим изготовлением высокопроизводительных электронных и оптоэлектронных устройств.

Понимание компромиссов

Хотя этот продвинутый метод является мощным, он вносит свой собственный набор сложностей, которыми необходимо управлять.

Управление процессом

Газокаталитический метод CVD требует более сложного контроля, чем традиционные методы. Управление точным давлением пара катализатора и обеспечение его равномерного распределения в реакционной камере имеет решающее значение и добавляет уровень сложности.

Выбор катализатора

Выбор газообразного катализатора ограничен. Хотя галлий оказался эффективным, его взаимодействие с различными подложками и условиями роста является активной областью исследований. Чистота источника катализатора также имеет первостепенное значение.

Масштабируемость против применения

Этот метод идеально подходит для производства сверхвысококачественного графена на пластинах для высокотехнологичной электроники. Однако для приложений, требующих очень больших площадей проводящих пленок, где допустимы незначительные дефекты (например, некоторые прозрачные электроды), традиционный рулонный CVD на меди все еще может быть более рентабельным для масштабирования.

Правильный выбор для вашей цели

Лучший метод синтеза полностью зависит от вашего конечного применения и требований к производительности.

- Если ваша основная цель — высокопроизводительная электроника (например, транзисторы, высокочастотные устройства): газокаталитический метод CVD является идеальным выбором, поскольку он позволяет получать чистый графен непосредственно на требуемой подложке.

- Если ваша основная цель — крупногабаритные проводящие пленки (например, прозрачные электроды, нагревательные элементы): традиционный CVD на медной фольге с последующим процессом переноса может быть более экономичным и масштабируемым, при условии, что применение допускает незначительные дефекты.

- Если ваша основная цель — фундаментальные исследования: газокаталитический метод CVD предоставляет более чистую платформу для изучения присущих графену свойств без вводящих в заблуждение переменных, вносимых процессом переноса.

В конечном счете, освоение процесса синтеза является критически важным первым шагом в раскрытии истинного потенциала технологий на основе графена.

Сводная таблица:

| Аспект | Традиционный CVD | Газокаталитический CVD |

|---|---|---|

| Катализатор | Твердый металл (например, медь, никель) | Газообразный (например, пары галлия) |

| Подложка | Металлическая фольга | Непосредственно на изолирующей подложке |

| Этап переноса | Требуется, приводит к дефектам | Исключен, позволяет избежать повреждений |

| Качество графена | Высокое, но ухудшается при переносе | Чистый, крупные монокристаллические домены |

| Идеальные применения | Крупногабаритные пленки, прозрачные электроды | Высокопроизводительная электроника, транзисторы |

Раскройте весь потенциал своих исследований графена с помощью передовых высокотемпературных печей KINTEK. Используя исключительные научно-исследовательские разработки и собственное производство, мы предлагаем точные, настраиваемые системы, такие как трубчатые печи, системы CVD/PECVD и многое другое, для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность вашей лаборатории и стимулировать инновации в электронике и материаловедении!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

Люди также спрашивают

- Какова роль температуры в ТНХОС? Оптимизация качества пленки и защиты подложки

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Каковы будущие тенденции в технологии CVD? ИИ, устойчивое развитие и передовые материалы

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок