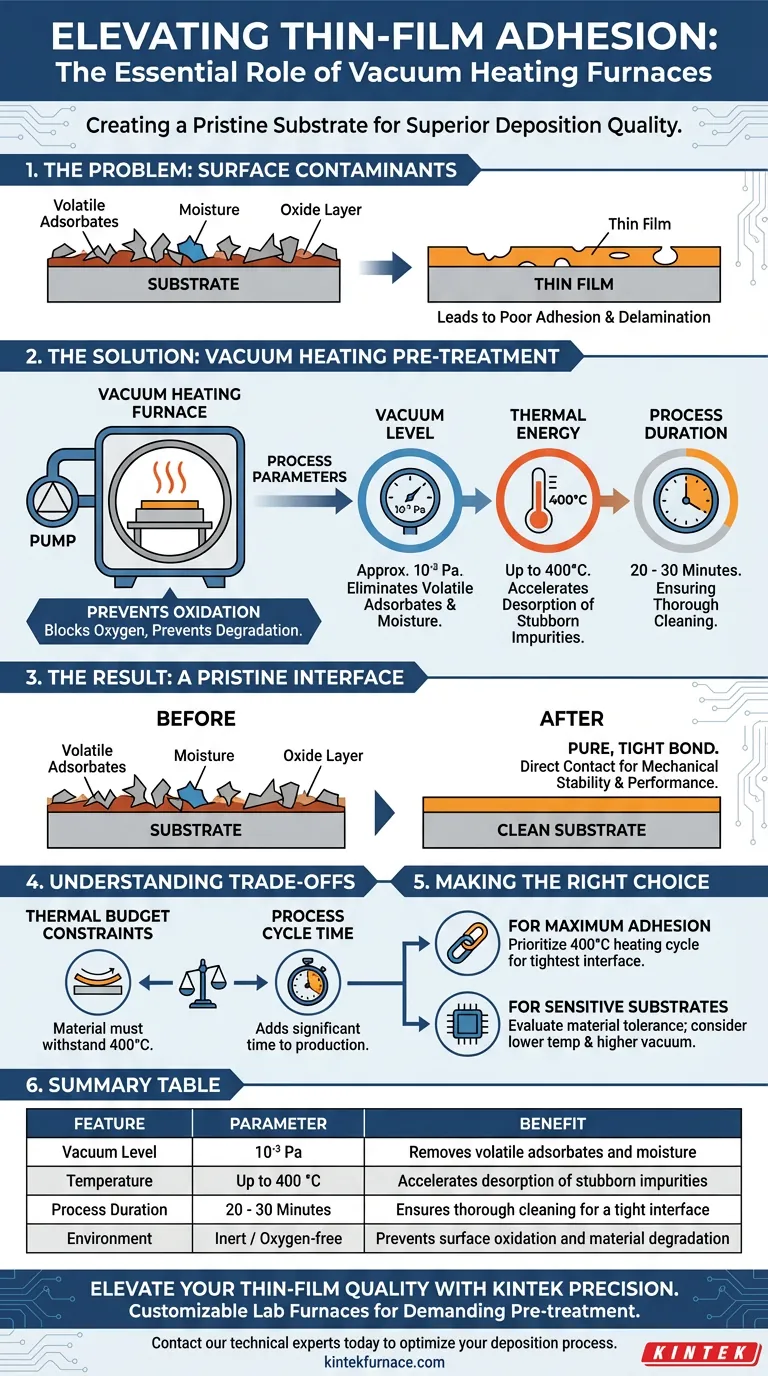

Вакуумная печь для нагрева необходима для обеспечения адгезии тонких пленок путем создания безупречной поверхности подложки перед нанесением. Поддерживая среду высокого вакуума примерно 10⁻³ Па и нагревая образцы до 400 °C в течение 20–30 минут, печь использует вакуумную дегазацию для удаления летучих адсорбатов, которые в противном случае могли бы ухудшить качество пленки.

Ключевой вывод: Успех нанесения тонких пленок в значительной степени зависит от качества интерфейса подложки. Вакуумный нагрев служит критическим этапом очистки, удаляя микроскопические загрязнители и поверхностное окисление для обеспечения чистой, плотной связи между пленкой и подложкой.

Механизм очистки

Вакуумная дегазация

Основная функция печи — вакуумная дегазация. Снижая давление до 10⁻³ Па, система уменьшает давление пара, необходимое для испарения загрязнителей. Это заставляет летучие адсорбаты — газы или влагу, прилипшие к поверхности — покидать образец.

Роль тепловой энергии

Тепло является катализатором, ускоряющим этот процесс очистки. Поддержание температуры образца на уровне 400 °C обеспечивает кинетическую энергию, необходимую для удаления стойких примесей с монокристаллической подложки. Продолжительность в 20–30 минут гарантирует, что эта десорбция будет тщательной и полной.

Предотвращение окисления

Помимо очистки, вакуумная среда играет защитную роль. Эффективно блокируя кислород, печь создает барьер против быстрого окисления. Это позволяет металлу или подложке достигать высоких температур без образования оксидного слоя, который ухудшил бы электрические или структурные свойства последующей пленки.

Почему целостность интерфейса имеет значение

Устранение слабых звеньев

Если на поверхности остаются летучие адсорбаты, они действуют как барьер между подложкой и нанесенной пленкой. Это приводит к плохой адгезии, расслоению или образованию пустот в структуре пленки.

Обеспечение «плотного» интерфейса

Процесс вакуумного нагрева гарантирует «чистый и плотный» интерфейс. Этот прямой контакт между чистой монокристаллической подложкой и тонкой пленкой жизненно важен для механической стабильности и постоянства характеристик конечного продукта.

Понимание компромиссов

Ограничения теплового бюджета

Хотя 400 °C эффективны для очистки, они создают тепловое ограничение. Необходимо убедиться, что ваш конкретный материал подложки может выдерживать эту температуру без деградации или деформации до начала нанесения.

Время цикла процесса

Внедрение этой предварительной обработки значительно увеличивает время производственного цикла. Время выдержки в 20–30 минут в сочетании со временем, необходимым для достижения вакуума 10⁻³ Па и повышения температуры, снижает общую производительность производства.

Сделайте правильный выбор для своей цели

Чтобы максимизировать эффективность нанесения тонких пленок, согласуйте параметры предварительной обработки с вашими конкретными требованиями.

- Если ваш основной приоритет — максимальная адгезия: Отдайте предпочтение полному циклу нагрева до 400 °C, чтобы обеспечить полное удаление всех летучих адсорбатов для максимально плотного интерфейса.

- Если ваш основной приоритет — чувствительные подложки: Оцените, может ли материал выдержать стандартный протокол 400 °C, или требуется более низкая температура с более высоким уровнем вакуума для предотвращения повреждений.

Чистый интерфейс — это не просто этап подготовки, это основа долговечной и высокопроизводительной тонкой пленки.

Сводная таблица:

| Функция | Параметр | Преимущество |

|---|---|---|

| Уровень вакуума | 10⁻³ Па | Удаляет летучие адсорбаты и влагу |

| Температура | До 400 °C | Ускоряет десорбцию стойких примесей |

| Продолжительность процесса | 20–30 минут | Обеспечивает тщательную очистку для плотного интерфейса |

| Среда | Инертная / без кислорода | Предотвращает поверхностное окисление и деградацию материала |

Повысьте качество тонких пленок с KINTEK Precision

Не позволяйте поверхностным загрязнителям ухудшить характеристики ваших материалов. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает высокопроизводительные системы Muffle, Tube, Rotary и Vacuum CVD, адаптированные для ваших самых требовательных задач предварительной обработки. Наши настраиваемые лабораторные высокотемпературные печи разработаны для обеспечения точного уровня вакуума и тепловой стабильности, необходимых для превосходной адгезии подложки и пленки.

Готовы оптимизировать процесс нанесения? Свяжитесь с нашими техническими экспертами сегодня, чтобы узнать, как передовые решения KINTEK для нагрева могут обеспечить стабильность и долговечность ваших исследований и производства.

Визуальное руководство

Ссылки

- Maria A. Dias, Ralf Dohmen. Experimental determination of Fe–Mg interdiffusion in orthopyroxene as a function of Fe content. DOI: 10.1007/s00410-024-02110-7

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для спекания и пайки с вакуумной термообработкой

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Что такое вакуумная спекательная печь и какова ее основная функция? Достижение высокой чистоты и плотности материалов

- Какую роль играет оборудование для высокотемпературного нагрева в вакууме при смачивании медью и бором? Достижение точности 10^-6 мбар

- Каковы основные технические параметры вакуумных печей для спекания порошковой металлургии? Оптимизируйте свой процесс спекания

- Как печная пайка применяется в исследованиях и разработках? Прецизионный инструмент для материаловедения и прототипирования

- Каковы этапы работы графитовой печи? Освоение многоступенчатой программы нагрева

- Какова необходимость поддержания вакуума примерно в 1 Па при восстановлении устройств на основе селена?

- Каковы преимущества печей для вакуумной термообработки? Обеспечение превосходного контроля процесса и чистоты

- Какова роль модели дискретных ординат (DO) в моделировании вакуумных печей? Мастерское управление теплопередачей излучением