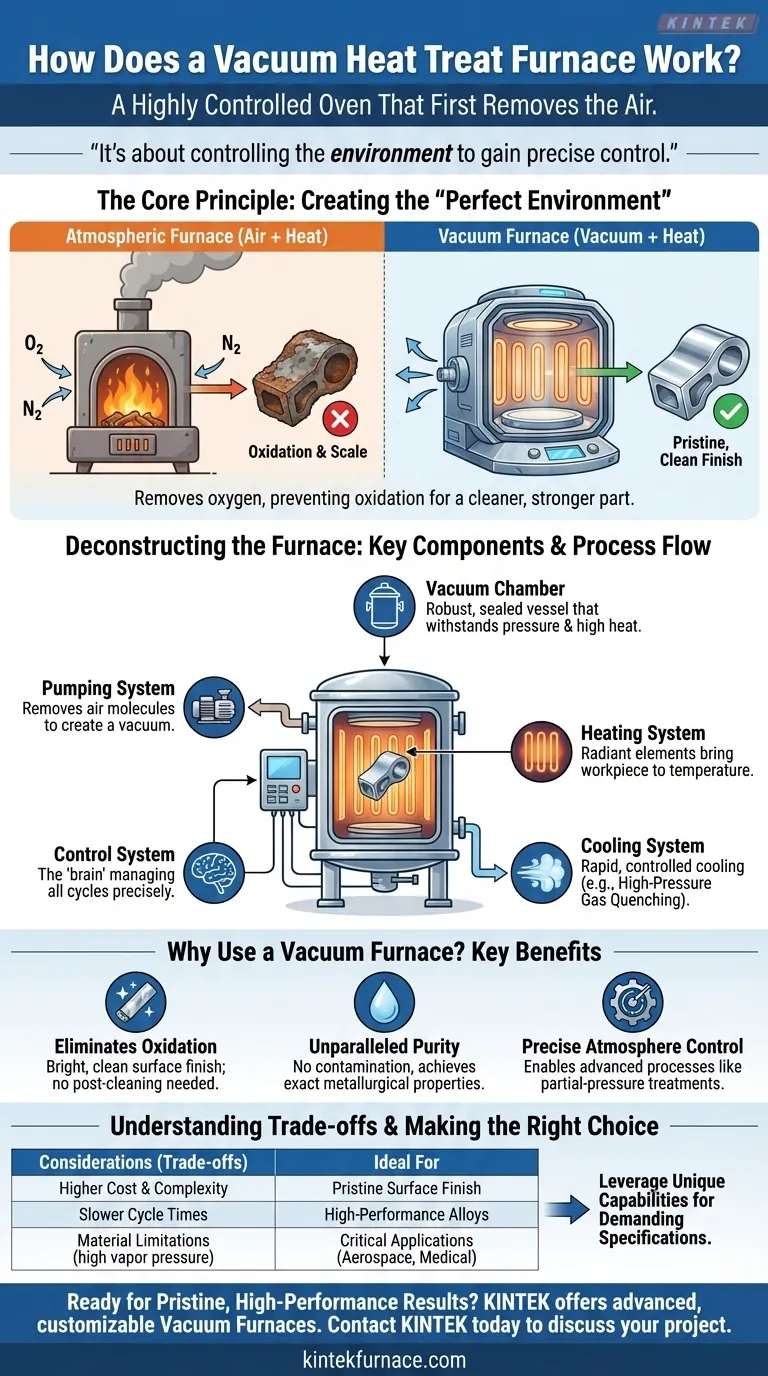

По своей сути, вакуумная печь для термообработки — это высококонтролируемая печь, которая в первую очередь удаляет воздух. Она работает путем создания вакуума внутри герметичной камеры перед нагревом материала. Это удаление кислорода и других атмосферных газов предотвращает окисление и нежелательные химические реакции, в результате чего деталь получается более чистой, прочной и точно обработанной.

Ключевой момент заключается в том, что вакуумная термообработка — это не просто применение тепла; это контроль над окружающей средой. Удаляя атмосферу, вы получаете точный контроль над конечными свойствами материала, достигая результатов, которые невозможны в стандартной печи.

Назначение вакуума: создание идеальной среды

Решение об использовании вакуумной печи продиктовано необходимостью абсолютного контроля. Сам вакуум не является обработкой; он является средством создания идеальной среды для обработки.

Устранение окисления и загрязнения

Когда металлы нагреваются в присутствии воздуха, кислород вызывает химическую реакцию, образуя на поверхности оксидный слой или «окалину». Вакуумная печь удаляет практически весь кислород, азот и водяной пар, полностью предотвращая окисление.

В результате деталь выходит из печи с яркой, чистой поверхностью, что часто исключает необходимость последующей очистки, шлифовки или механической обработки.

Достижение непревзойденной чистоты

Помимо кислорода, вакуум удаляет и другие потенциальные загрязнители. Это гарантирует, что химия материала остается чистой, а процесс термообработки приводит только к желаемым металлургическим изменениям без внесения нежелательных примесей.

Обеспечение точного контроля атмосферы

В некоторых передовых процессах после создания первоначального вакуума в камеру намеренно подается специфический чистый газ, такой как аргон или азот, при контролируемом давлении. Это известно как процесс с частичным давлением.

Этот метод дает операторам еще более тонкий контроль над процессом, например, использование азота для определенных применений поверхностного упрочнения стали.

Разбор конструкции печи: ключевые компоненты и их роли

Вакуумная печь — это система интегрированных компонентов, работающих вместе для управления средой и термическим циклом.

Вакуумная камера

Это герметичный, прочный стальной сосуд, в котором находится обрабатываемая деталь. Он спроектирован так, чтобы выдерживать как экстремальное внешнее атмосферное давление при работе в вакууме, так и высокие внутренние температуры.

Система откачки

Это сердце процесса создания вакуума. Она обычно состоит из ряда насосов, таких как механический «форвакуумный» насос и «диффузионный» или «турбомолекулярный» насос, которые работают поэтапно для удаления молекул воздуха из камеры.

Система нагрева

Нагревательные элементы, часто изготовленные из графита или тугоплавких металлов, расположены внутри камеры. Они генерируют лучистое тепло для доведения детали до требуемой температуры, которая может превышать 2000°F (1093°C). Система управления точно регулирует подачу энергии на эти элементы.

Система управления

Это мозг операции. Сложная компьютерная система управления отслеживает и регулирует уровень вакуума, скорости нарастания температуры, время выдержки и циклы охлаждения в соответствии с заранее запрограммированным режимом для обрабатываемого материала.

Система охлаждения и закалки

После нагрева материал должен охлаждаться с определенной скоростью, чтобы зафиксировать желаемые свойства. Вакуумные печи достигают этого с помощью таких методов, как закалка газом под высоким давлением (HPGQ), при которой в камеру нагнетается инертный газ, такой как аргон или азот. Некоторые печи также оснащены для масляной или водной закалки.

Понимание компромиссов

Несмотря на свою мощность, вакуумная термообработка не является универсальным решением. Объективность требует признания ее ограничений.

Стоимость и сложность

Вакуумные печи значительно сложнее и дороже в приобретении, эксплуатации и обслуживании по сравнению с их атмосферными аналогами. Вакуумные насосы, уплотнения и системы управления требуют специальных знаний и обслуживания.

Более длительное время цикла

Процесс откачки камеры до требуемого уровня вакуума увеличивает время каждого цикла. Для крупносерийных деталей с низкой маржой, где время цикла критично, это может быть существенным недостатком.

Ограничения материалов

Некоторые материалы не подходят для вакуумной обработки. Материалы с высоким давлением пара (такие как цинк, свинец или кадмий) могут «дегазировать» во время цикла нагрева, то есть превращаться в пар, который загрязняет печь и обрабатываемую деталь.

Выбор правильного решения для вашей цели

Выбор правильного термического процесса полностью зависит от требований к вашему материалу и целей проекта.

- Если ваш главный приоритет — безупречная чистота поверхности и предотвращение окисления: Вакуумная обработка является лучшим выбором, особенно для деталей, которые трудно очистить после обработки.

- Если ваш главный приоритет — достижение высокопроизводительных металлургических свойств: Точный контроль среды вакуумной печи необходим для передовых сплавов, используемых в аэрокосмической, медицинской отраслях и производстве инструмента.

- Если ваш главный приоритет — экономичная объемная обработка простых сталей: Традиционная атмосферная печь может быть более подходящей, при условии, что небольшое количество окалины на поверхности допустимо или может быть удалено.

Понимая, как работает вакуумная печь, вы можете использовать ее уникальные возможности для достижения сложных требований к материалам с непревзойденной точностью.

Сводная таблица:

| Ключевой компонент | Основная функция |

|---|---|

| Вакуумная камера | Герметичный сосуд, выдерживающий давление и высокие температуры. |

| Система откачки | Удаляет молекулы воздуха для создания вакуумной среды. |

| Система нагрева | Нагревательные элементы с лучистым теплом доводят деталь до точных температур. |

| Система управления | «Мозг», управляющий вакуумом, температурой и циклами охлаждения. |

| Система охлаждения | Охлаждает материал с контролируемой скоростью (например, закалка газом под высоким давлением). |

| Ключевое преимущество | Результат |

| Устраняет окисление | Яркая, чистая поверхность; не требуется последующая очистка. |

| Точный контроль атмосферы | Достижение точных металлургических свойств для передовых сплавов. |

Готовы достичь безупречных, высокопроизводительных результатов с помощью вакуумной печи?

В KINTEK мы используем наши исключительные возможности в области НИОКР и собственное производство для предоставления передовых решений для термической обработки. Наш опыт в области высокотемпературных печей, включая наш ассортимент Вакуумных печей и печей с контролируемой атмосферой, дополняется широкими возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных и производственных требований.

Независимо от того, работаете ли вы в аэрокосмической, медицинской или инструментальной отраслях, наша команда может помочь вам выбрать или настроить идеальную печь для вашего применения. Свяжитесь с KINTEL сегодня, чтобы обсудить ваш проект и узнать, какую разницу может обеспечить прецизионное проектирование.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная печь для спекания молибденовой проволоки

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности