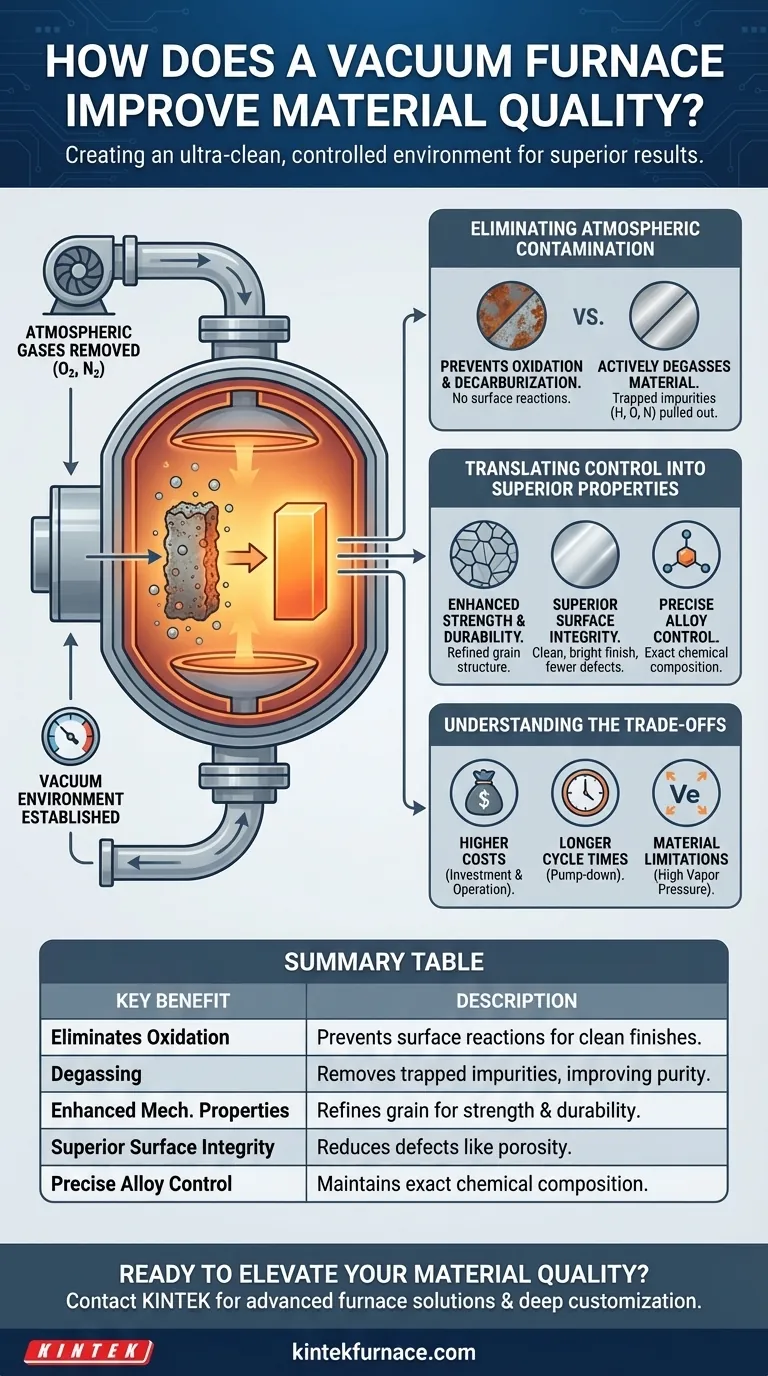

По своей сути вакуумная печь улучшает качество материала, создавая ультрачистую, контролируемую среду. Удаляя атмосферные газы, такие как кислород и азот, она предотвращает нежелательные химические реакции, такие как окисление и загрязнение, во время высокотемпературной обработки. Это позволяет проводить термическую обработку, которая не только защищает целостность материала, но и активно улучшает его фундаментальные свойства.

Ключевое понимание заключается в том, что вакуумная печь делает больше, чем просто нагревает материал. Создавая среду низкого давления, она дает инженерам точный контроль над химическим составом и микроструктурой материала, устраняя дефекты, которые неизбежны при обычном нагреве в атмосфере.

Основополагающий принцип: почему вакуум важен

Вакуумная печь работает, используя насосы для удаления воздуха и других газов из герметичной камеры перед началом нагрева. Это создает среду низкого давления, где очень мало молекул газа остается для взаимодействия с обрабатываемым материалом.

Устранение атмосферных загрязнений

Наиболее непосредственным преимуществом является предотвращение окисления. При высоких температурах металлы легко вступают в реакцию с кислородом в воздухе, образуя хрупкий оксидный слой, который ухудшает качество поверхности, структурную целостность и механические свойства.

Вакуумная среда практически полностью исключает эту угрозу. Это также верно для других реакций, таких как обезуглероживание, когда углерод может покидать поверхность стали, делая ее мягче и слабее.

Активная дегазация материала

Помимо предотвращения поверхностных реакций, вакуум может активно вытягивать захваченные примеси из самого материала.

Элементы, такие как водород, кислород и азот, которые могут быть введены во время начальной плавки и литья, вытягиваются из металла. Этот процесс дегазации приводит к получению более чистого, плотного материала со значительно меньшим количеством внутренних дефектов.

Преобразование контроля в превосходные свойства

Идеальная среда вакуумной печи является основой для достижения специфических, желаемых характеристик материала, которые имеют решающее значение для высокопроизводительных применений.

Повышенная механическая прочность и долговечность

Процессы, такие как вакуумный отжиг и отпуск, позволяют проводить точные термические циклы, которые улучшают внутреннюю зернистую структуру металла. Это снимает внутренние напряжения, повышает пластичность и улучшает общую прочность на разрыв и усталостную прочность.

Без риска окисления эти термические обработки могут быть оптимизированы исключительно для металлургических характеристик, что приводит к созданию более прочных и долговечных компонентов.

Превосходная целостность поверхности

Вакуумная обработка дает компоненты с яркой, чистой поверхностью, свободной от окалины и обесцвечивания, вызванных атмосферными реакциями.

Что более важно, она минимизирует микроскопические дефекты, такие как пористость и включения. Это критически важно для применений в аэрокосмической и медицинской имплантации, где даже крошечный дефект может привести к отказу.

Точный контроль состава сплава

Для передовых сплавов, используемых в электронике или аэрокосмической промышленности, точный химический состав не подлежит обсуждению. Вакуум гарантирует, что нежелательные элементы из атмосферы не будут введены во время нагрева или плавки.

Это позволяет точно манипулировать легирующими элементами для достижения конкретных электрических, магнитных или тепловых свойств с исключительной стабильностью.

Понимание компромиссов

Хотя преимущества значительны, вакуумная печь не является универсальным решением для всех видов термообработки. Понимание ее ограничений является ключом к принятию обоснованного решения.

Более высокие первоначальные инвестиции и эксплуатационные расходы

Вакуумные печи – это сложные системы. Мощные насосы, прочные уплотнения камеры и сложные системы управления приводят к более высоким капитальным затратам по сравнению с традиционными атмосферными печами. Они также требуют большего обслуживания и квалифицированной эксплуатации.

Соображения по времени цикла

Достижение глубокого вакуума не происходит мгновенно. Время, необходимое для откачки камеры перед нагревом, может увеличить общее время цикла. Для крупносерийного производства это может сделать периодическую вакуумную обработку менее эффективной, чем непрерывные атмосферные системы.

Ограничения материала

Не все материалы подходят для вакуумной обработки. При высоких температурах и низких давлениях некоторые элементы с высоким давлением пара могут начать "выкипать" с поверхности материала. Это явление, известное как дегазация, должно быть учтено при выборе параметров процесса.

Правильный выбор для вашего применения

Выбор правильной технологии термической обработки полностью зависит от требуемого качества, производительности и стоимостных ограничений вашего конечного продукта.

- Если ваш основной акцент делается на максимальной чистоте и производительности (аэрокосмическая промышленность, медицина, электроника): Вакуумная печь необходима для устранения дефектов и достижения максимально возможных свойств материала.

- Если ваш основной акцент делается на качестве поверхности и эстетике (ювелирные изделия, декоративная фурнитура): Вакуумная обработка обеспечивает яркую, чистую поверхность непосредственно из печи, устраняя необходимость в агрессивной последующей обработке.

- Если ваш основной акцент делается на экономичном упрочнении или снятии напряжений с умеренными допусками: Печь с контролируемой атмосферой (например, азот или аргон) может обеспечить приемлемый баланс между стоимостью и качеством, если допустимо небольшое поверхностное окисление.

В конечном итоге, выбор вакуумной печи – это инвестиция в достижение такого уровня качества и надежности материала, который не могут обеспечить другие методы.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Устраняет окисление | Предотвращает поверхностные реакции путем удаления кислорода, обеспечивая чистую, яркую отделку. |

| Дегазация | Удаляет захваченные примеси, такие как водород, улучшая чистоту и плотность материала. |

| Улучшенные механические свойства | Уточняет зернистую структуру для повышения прочности, пластичности и усталостной прочности. |

| Превосходная целостность поверхности | Уменьшает дефекты, такие как пористость, что критически важно для аэрокосмических и медицинских имплантатов. |

| Точный контроль сплава | Поддерживает точный химический состав без атмосферных загрязнений. |

Готовы повысить качество ваших материалов с помощью передовых решений на основе вакуумных печей? Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные потребности. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала