Печь для вакуумного отжига очищает углеродные нановолокна (УНВ) путем термической обработки при высокой температуре, которая физически десорбирует примеси и исправляет структурные дефекты. Этот процесс, проводимый при 800°C в течение трех часов в вакууме, улучшает материал после начальной стадии промывки, обеспечивая химическую чистоту и структурную прочность конечного продукта.

Вакуумная среда является определяющим фактором в этом процессе; она позволяет достичь высоких температур, необходимых для удаления примесей и улучшения структуры углерода, при этом строго предотвращая окисление, которое разрушило бы материал в среде с открытым воздухом.

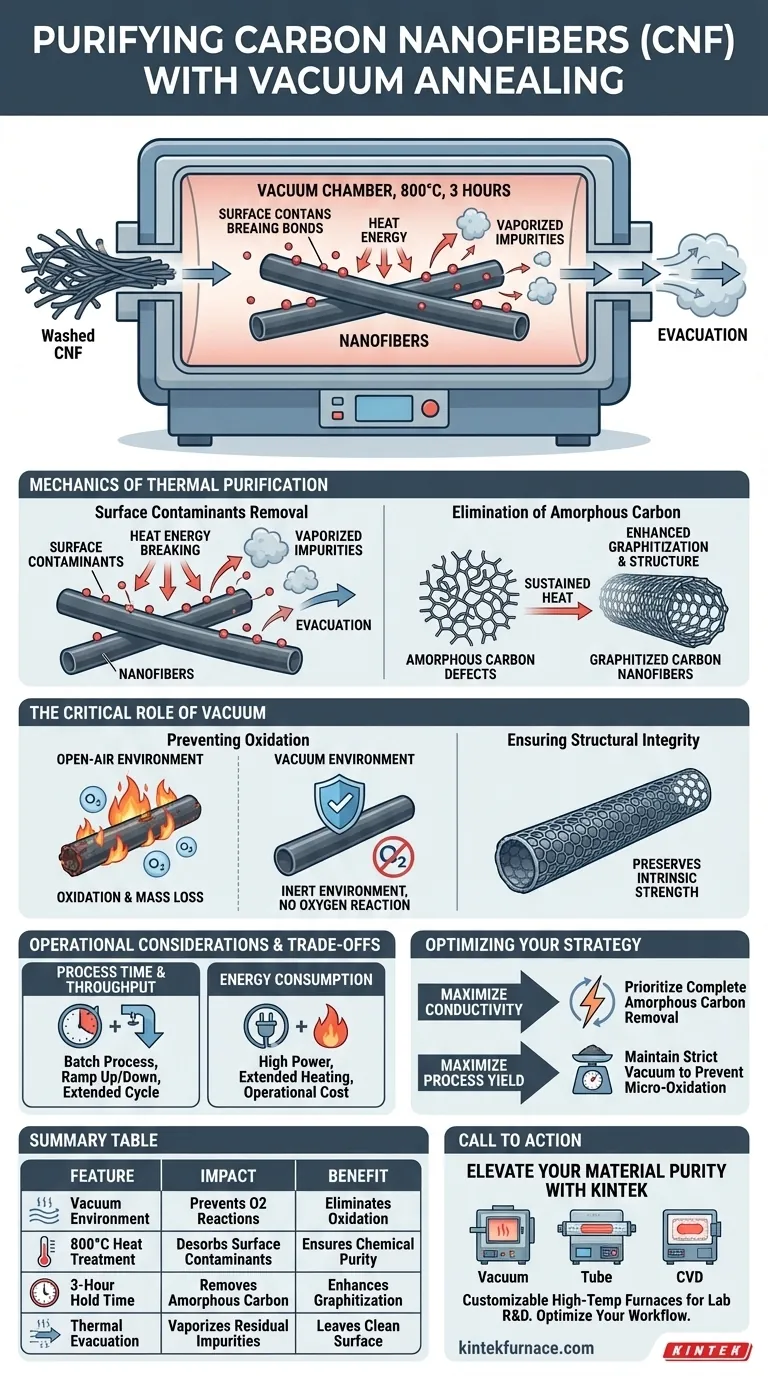

Механизмы термической очистки

Удаление поверхностных загрязнений

Даже после первоначальной промывки углеродные нановолокна часто сохраняют физически адсорбированные примеси. Печь для вакуумного отжига решает эту проблему, применяя устойчивую тепловую энергию.

При температуре 800°C разрушается связь между поверхностью волокна и этими остаточными загрязнениями. Примеси эффективно испаряются и выводятся из камеры, оставляя углеродную поверхность чистой.

Удаление аморфного углерода

Критически важной функцией этой обработки является удаление аморфного углерода, распространенного дефекта, при котором атомы углерода не имеют кристаллической структуры. Аморфный углерод создает слабые места и снижает общее качество наполнителя.

Трехчасовая термическая обработка обеспечивает энергию, необходимую для устранения этих неупорядоченных углеродных дефектов. Это приводит к более высокой степени графитации, гарантируя, что нановолокна обладают оптимальной трубчатой структурой, необходимой для высокопроизводительных применений.

Критическая роль вакуумной среды

Предотвращение окисления

Углеродные материалы очень восприимчивы к окислению при воздействии высоких температур в присутствии кислорода. Без защитной среды нагрев УНВ до 800°C привел бы к их реакции с кислородом и выгоранию.

Вакуумная печь удаляет кислород из рабочей камеры. Это создает инертную среду, в которой материал может быть значительно нагрет без деградации или потери массы из-за окисления.

Обеспечение структурной целостности

Предотвращая химические реакции с атмосферой, вакуум сохраняет внутреннюю прочность волокна. Это гарантирует, что процесс очистки улучшает свойства материала, а не ставит под угрозу его структурную целостность.

Эксплуатационные соображения и компромиссы

Время процесса и производительность

Хотя вакуумный отжиг эффективен, это пакетный процесс, требующий значительного времени. Стандартный цикл включает не только трехчасовое выдерживание при 800°C, но и время, необходимое для создания вакуума и повышения/понижения температуры.

Энергопотребление

Поддержание высоких температур в течение длительного времени требует больших энергозатрат. Операторы должны балансировать потребность в высокой чистоте (что определяет параметры 800°C/3 часа) с эксплуатационными расходами на работу мощных печей.

Оптимизация вашей стратегии очистки

Для достижения наилучших результатов при очистке углеродных нановолокон согласуйте параметры процесса с вашими конкретными требованиями к материалу.

- Если ваш основной акцент — максимизация электропроводности: Приоритезируйте полное удаление аморфного углерода для обеспечения высокой степени графитации.

- Если ваш основной акцент — выход процесса: Убедитесь, что уровни вакуума строго поддерживаются, чтобы предотвратить даже микроокисление, которое может снизить общую массу конечного продукта.

Вакуумный отжиг — это не просто этап очистки; это процесс структурного улучшения, необходимый для производства высококачественных углеродных нановолокон.

Сводная таблица:

| Характеристика | Влияние на очистку | Преимущество |

|---|---|---|

| Вакуумная среда | Предотвращает химические реакции с O2 | Устраняет окисление и потерю массы |

| Термическая обработка при 800°C | Десорбирует поверхностные загрязнения | Обеспечивает химическую чистоту волокна |

| Время выдерживания 3 часа | Удаляет дефекты аморфного углерода | Улучшает графитацию и прочность |

| Термическая эвакуация | Испаряет остаточные примеси | Оставляет чистую, высокопроизводительную поверхность |

Повысьте чистоту вашего материала с KINTEK

Не позволяйте примесям снижать производительность ваших углеродных нановолокон. KINTEK предлагает ведущие в отрасли термические решения, подкрепленные экспертными исследованиями и разработками и точным производством. Независимо от того, нужны ли вам специализированные вакуумные, трубчатые или CVD системы, наши лабораторные высокотемпературные печи полностью настраиваются в соответствии с вашими точными технологическими параметрами.

Готовы оптимизировать ваш рабочий процесс очистки? Свяжитесь с нами сегодня, чтобы обсудить ваши уникальные потребности и узнать, как наши передовые печные технологии могут повысить эффективность вашей лаборатории и качество продукции.

Визуальное руководство

Ссылки

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для спекания молибденовой проволоки

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Каковы распространенные методы нагрева, используемые в вакуумных печах? Выберите лучший для ваших материалов

- Как работает двухкамерная вакуумная печь в течение типичного цикла? Повышение эффективности и чистоты термообработки

- Какие материалы подходят для обработки в печи для вакуумного отжига? Защита реактивных металлов и сплавов

- Какие проблемы безопасности упоминаются в отношении вакуумной камеры? Избегайте рисков катастрофического имплозии

- Почему для PVD-осаждения легированного гидроксиапатита требуется система высокого вакуума? Достижение высокочистых биомедицинских покрытий

- Как высокоточная вакуумная печь для старения контролирует осаждение в суперсплавах? Инженерия гамма-прайм фаз

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какое техническое обслуживание требуется для нагревательных элементов вакуумных печей? Обеспечение надежности и предотвращение дорогостоящих простоев