По своей сути, печь для спекания работает путем нагрева спрессованного порошкового материала до высокой температуры, чуть ниже его точки плавления. Этот интенсивный нагрев заставляет отдельные частицы связываться и сплавляться друг с другом, превращая рыхлый порошок в плотный, твердый объект со значительно увеличенной прочностью и целостностью. Ключевым моментом является применение этого нагрева в строго контролируемой среде для достижения специфических свойств материала без разжижения вещества.

Основное назначение печи для спекания — не просто нагревать материал, а точно управлять температурой, временем и атмосферой для индукции атомной диффузии между частицами, что принципиально улучшает плотность и механическую прочность материала.

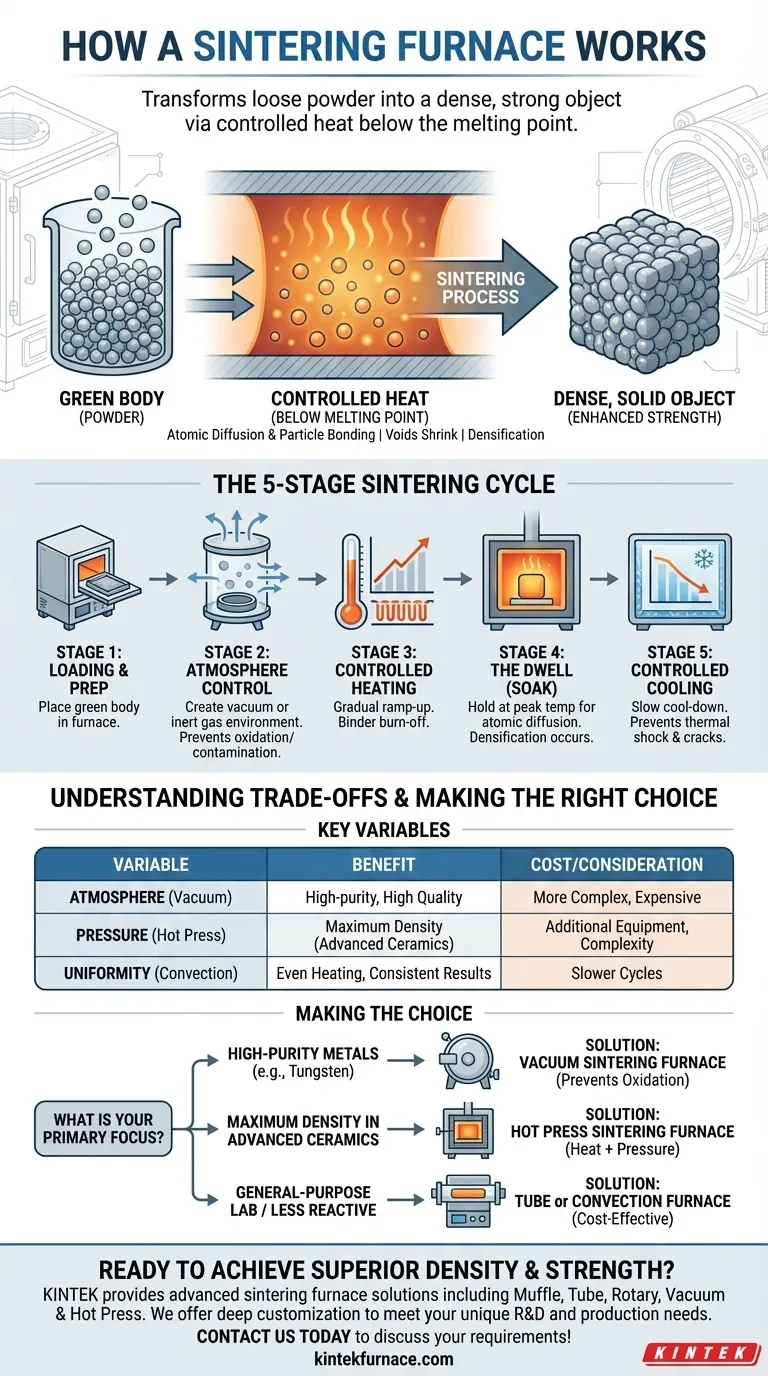

Основной принцип: объяснение спекания

Чтобы понять, как работает печь, вы должны сначала понять саму цель спекания. Это процесс термической обработки для консолидации порошковых материалов.

От порошка к твердой массе

Отправной точкой является «сырое тело», представляющее собой рыхло спрессованный порошок, часто скрепленный связующим. Цель печи — превратить этот хрупкий объект в прочную, твердую деталь.

Роль температуры (без плавления)

Печь подает тепло для приведения в действие атомов внутри частиц порошка. По мере повышения температуры атомы диффундируют через границы частиц, создавая прочные химические связи или «шейки» в местах их соприкосновения. Важно отметить, что это происходит ниже точки плавления материала, сохраняя форму объекта.

Цель: повышенная плотность и прочность

По мере сплавления частиц пустоты и поры между ними уменьшаются, что приводит к уплотнению и упрочнению всей детали. Конечный продукт представляет собой твердую массу с механическими свойствами, намного превосходящими исходный порошковый компакт.

Внутри процесса спекания: пошаговый разбор

Типичный цикл спекания — это тщательно продуманная последовательность стадий, каждая из которых критически важна для конечного результата.

Стадия 1: Загрузка и подготовка

Сырое тело, часто изготовленное из керамического или металлического порошка, аккуратно помещается в камеру печи.

Стадия 2: Контроль атмосферы

Для многих материалов, особенно реактивных металлов, это самый важный шаг. Печь создает вакуум, откачивая атмосферные газы. Это предотвращает окисление и загрязнение, которые могут нарушить чистоту материала и конечные свойства.

Стадия 3: Контролируемый подъем температуры

Нагревательные элементы печи (или индукционные катушки в некоторых конструкциях) начинают повышать температуру. Этот подъем должен быть постепенным и точно контролируемым, чтобы обеспечить равномерный нагрев детали и позволить любым связующим веществам чисто выгореть.

Стадия 4: Фаза выдержки или «вымачивания»

Печь поддерживает материал при пиковой температуре спекания — часто от 1300°C до 1600°C для таких материалов, как диоксид циркония. Во время этой фазы «вымачивания» происходит критическая атомная диффузия и связывание частиц, что приводит к уплотнению.

Стадия 5: Контролируемое охлаждение

Наконец, печь начинает медленную, контролируемую фазу охлаждения. Слишком быстрое охлаждение может создать внутренние напряжения, приводящие к термическому шоку и трещинам в конечном продукте.

Понимание компромиссов

Выбор процесса спекания включает в себя баланс качества, стоимости и требований к материалу.

Атмосфера против стоимости

Работа в вакууме или контролируемой газовой среде позволяет получать исключительно чистые, высококачественные детали. Однако оборудование значительно сложнее и дороже, чем печи, работающие на открытом воздухе.

Давление как критическая переменная

Некоторые материалы, особенно передовая керамика, трудно уплотнить только нагревом. Печь для горячего прессования одновременно с высокой температурой применяет высокое давление. Это физически сжимает частицы, достигая плотностей, которые иначе невозможны.

Однородность против скорости

Обеспечение равномерного распределения тепла имеет первостепенное значение. Методы, такие как механическая конвекция, использующая вентиляторы и дефлекторы, обеспечивают более равномерный нагрев, чем простая гравитационная конвекция. Однако достижение идеальной однородности часто требует более медленных циклов нагрева и охлаждения, что увеличивает общее время процесса.

Правильный выбор для вашего материала

Тип печи и процесса, который вам нужен, полностью зависит от вашего материала и желаемого результата.

- Если ваша основная цель — высокочистые тугоплавкие металлы (например, вольфрам): Вы должны использовать вакуумную печь для спекания, чтобы предотвратить окисление и обеспечить целостность материала.

- Если ваша основная цель — достижение максимальной плотности в передовой керамике: Печь для горячего прессования, которая сочетает тепло и давление, часто является единственным эффективным решением.

- Если ваша основная цель — общелабораторные работы или менее реактивные материалы: Более простая, экономичная трубчатая или конвекционная печь может быть вполне достаточной для ваших нужд.

В конечном итоге, освоение процесса спекания происходит из понимания того, что печь — это инструмент для точного манипулирования атомной структурой материала.

Сводная таблица:

| Стадия процесса | Ключевая функция | Критические переменные |

|---|---|---|

| Контроль атмосферы | Предотвращает окисление/загрязнение | Вакуум или специфическая газовая среда |

| Подъем температуры | Обеспечивает равномерный нагрев и удаление связующего | Контролируемая скорость нагрева |

| Выдержка (фаза вымачивания) | Обеспечивает атомную диффузию и связывание частиц | Пиковая температура и время |

| Контролируемое охлаждение | Предотвращает термический шок и внутренние напряжения | Контролируемая скорость охлаждения |

Готовы достичь превосходной плотности и прочности материала?

Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет разнообразным лабораториям передовые решения для печей спекания. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой индивидуализации для точного удовлетворения ваших уникальных требований к спеканию — будь то высокочистые вакуумные среды для тугоплавких металлов или высокотемпературное горячее прессование для передовой керамики.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт в области спекания может улучшить ваши результаты в НИОКР и производстве!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

Люди также спрашивают

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какие дополнительные процессы может выполнять вакуумная термическая печь? Разблокируйте передовую обработку материалов

- Какова роль системы контроля температуры в вакуумной печи? Обеспечение точных трансформаций материалов

- Почему некоторые вакуумные печи заполняются газом под частичным давлением? Предотвращение истощения легирующих элементов в высокотемпературных процессах

- Каковы основные области применения камерных печей и вакуумных печей? Выберите подходящую печь для вашего процесса