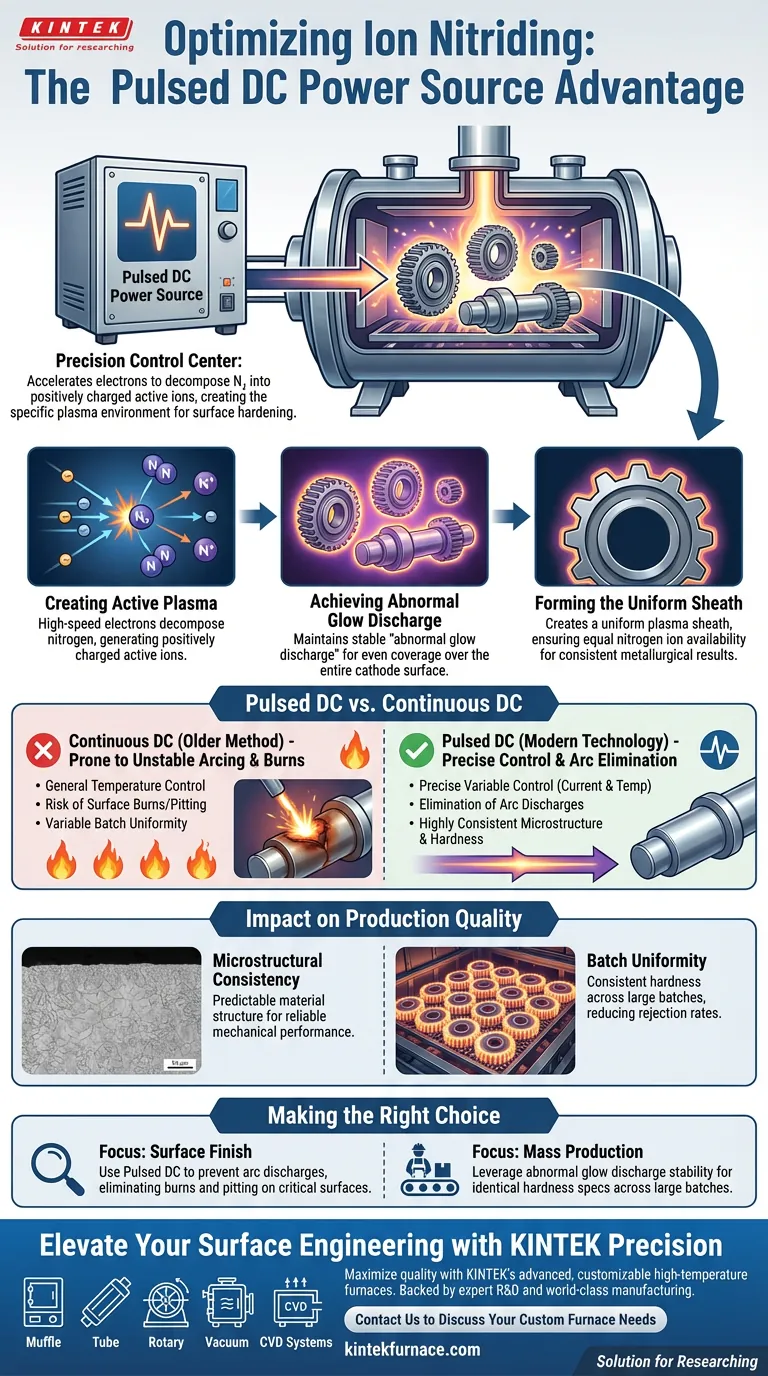

Импульсный источник постоянного тока действует как центр точного управления в современном ионном азотировании, фундаментально улучшая стабильность процесса и качество деталей. Ускоряя электроны для разложения азота на положительно заряженные активные ионы, он создает специфическую плазменную среду, необходимую для упрочнения поверхности. В отличие от источников непрерывного постоянного тока, импульсное питание позволяет точно модулировать плотность тока и температуру, что приводит к получению поверхности без дефектов и однородных свойств материала.

Основная ценность импульсного источника постоянного тока заключается в его способности поддерживать стабильный «аномальный тлеющий разряд». Эта стабильность предотвращает разрушительные электрические дуги и гарантирует, что каждая деталь в партии получает равномерный плазменный слой, обеспечивая постоянную твердость и микроструктуру.

Как работает механизм

Создание активной плазмы

Процесс начинается, когда импульсный источник постоянного тока ускоряет электроны внутри печи.

Эти высокоскоростные электроны сталкиваются с азотом, разлагая его. Эта реакция генерирует положительно заряженные активные ионы, необходимые для диффузии азота в поверхность заготовки.

Достижение «аномального тлеющего разряда»

Для эффективного азотирования плазма должна существовать в определенном состоянии.

Импульсный источник питания поддерживает стабильное состояние, известное как «аномальный тлеющий разряд». Это состояние критически важно, поскольку оно гарантирует, что разряд равномерно покрывает всю поверхность катода (заготовки).

Формирование равномерного слоя

Стабильность, обеспечиваемая импульсным источником, создает равномерный плазменный слой, который обволакивает заготовку.

Этот слой обеспечивает равное наличие ионов азота во всех точках геометрии детали. Эта однородность является основой для получения стабильных металлургических результатов.

Преимущества перед непрерывным постоянным током

Точное переменное управление

Технология импульсного постоянного тока обеспечивает значительно более высокую точность по сравнению со старыми методами непрерывного постоянного тока.

Операторы могут осуществлять точный контроль над плотностью тока. Эта прямая регулировка позволяет более строго управлять общей температурой процесса, предотвращая перегрев или недогрев определенных зон.

Устранение дуговых разрядов

Одним из наиболее значительных рисков при ионном азотировании является образование электрических дуг.

Дуги могут вызвать немедленные и непоправимые ожоги поверхности на заготовке. Импульсный характер источника питания обнаруживает и подавляет условия, приводящие к дуговым разрядам, защищая дорогостоящие детали от повреждений.

Влияние на качество производства

Однородность микроструктуры

Поскольку плазменный слой однороден, а температура контролируется, результирующая структура материала предсказуема.

Процесс обеспечивает очень однородную микроструктуру в азотированном слое. Это означает предсказуемые механические характеристики готовой детали.

Однородность партии

Однородность распространяется не только на отдельную деталь, но и на всю производственную загрузку.

Импульсный источник постоянного тока гарантирует, что твердость будет одинаковой для больших партий деталей. Это снижает процент брака и гарантирует, что каждая деталь в печи соответствует одинаковым стандартам качества.

Сделайте правильный выбор для вашей цели

Хотя импульсный постоянный ток в целом превосходит, понимание его конкретных преимуществ помогает при планировании применения.

- Если ваш основной фокус — чистота поверхности: Полагайтесь на импульсный постоянный ток для предотвращения дуговых разрядов, что исключает риск ожогов и питтинга на критических уплотнительных поверхностях или полированных деталях.

- Если ваш основной фокус — массовое производство: Используйте стабильность аномального тлеющего разряда, чтобы гарантировать одинаковое соответствие спецификациям твердости для больших партий, снижая накладные расходы на контроль качества.

В конечном итоге, импульсный источник постоянного тока превращает ионное азотирование из грубой термообработки в процесс точной инженерии.

Сводная таблица:

| Функция | Источник непрерывного постоянного тока | Импульсный источник постоянного тока |

|---|---|---|

| Стабильность разряда | Склонен к нестабильным дуговым разрядам | Стабильный аномальный тлеющий разряд |

| Контроль температуры | Общий/Широкий | Высокая точность за счет модуляции плотности тока |

| Качество поверхности | Риск ожогов/питтинга от дуг | Бездефектная, гладкая поверхность |

| Однородность партии | Переменные результаты | Очень однородная микроструктура и твердость |

| Безопасность процесса | Более высокий риск повреждения деталей | Встроенное подавление дуг и защита |

Улучшите свою поверхностную инженерию с KINTEK Precision

Максимизируйте качество и однородность вашей термообработки с передовыми решениями KINTEK. Опираясь на экспертные исследования и разработки и производство мирового класса, KINTEK предлагает муфельные, трубчатые, роторные, вакуумные, CVD системы и другие лабораторные высокотемпературные печи, все полностью настраиваемые для удовлетворения ваших уникальных металлургических требований. Независимо от того, стремитесь ли вы к безупречной отделке поверхности или к равномерному упрочнению партии, наши высокотемпературные системы обеспечивают стабильность и контроль, необходимые вашим исследованиям или производству.

Готовы оптимизировать эффективность вашей лаборатории? Свяжитесь с нами сегодня, чтобы обсудить ваши индивидуальные потребности в печи!

Визуальное руководство

Ссылки

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

Люди также спрашивают

- Почему для спекания композитов B4C/Al требуется печь для спекания в высоком вакууме? Раскройте максимальную производительность композитов

- Как можно улучшить скорость нагрева и равномерность температуры в печи при вакуумном спекании? Повысьте эффективность с помощью методов с газовой поддержкой

- Как охлаждаются детали при вакуумном науглероживании и каковы преимущества этого метода? Достижение превосходной термообработки с минимальными деформациями

- Каков максимальный уровень вакуума для высокотемпературной вакуумной печи? Достижение ультрачистой обработки для современных материалов

- Каковы преимущества использования вакуумной печи для сушки суспензий электродов? Превосходное качество по сравнению с воздушной сушкой

- Как вакуумная термообработка улучшает качество продукции? Добейтесь превосходной целостности и производительности материала

- Каково значение вакуума в отношении графитовых компонентов в печах? Предотвращение окисления при экстремальных температурах

- В чем экономическая эффективность непрерывных печей? Раскройте потенциал высокопроизводительной эффективности и экономии