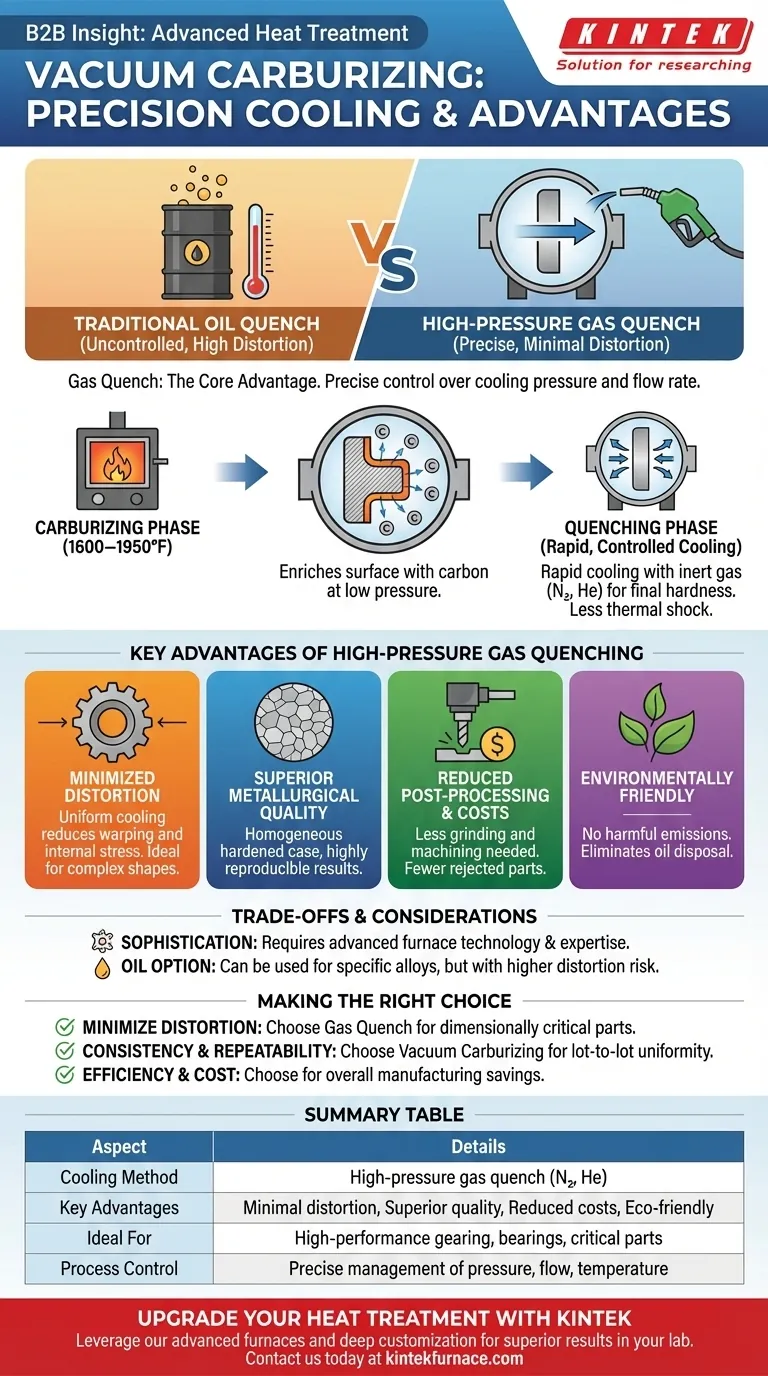

При вакуумном науглероживании детали охлаждаются с помощью газового закаливания под высоким давлением вместо традиционного метода погружения в масло. Этот процесс, также известный как науглероживание при низком давлении (LPC), использует инертный газ, такой как азот или гелий, где давление и скорость потока могут точно контролироваться. Именно этот уровень контроля является основной причиной того, что данный метод предлагает значительные преимущества при производстве высококачественных, стабильных по размерам компонентов.

Основное преимущество вакуумного науглероживания заключается не просто в самом процессе закалки, а в переходе от неконтролируемой масляной закалки к точно управляемой газовой закалке. Этот контроль напрямую приводит к минимизации деформации деталей, превосходной металлургической однородности и, в конечном итоге, к снижению общих производственных затрат.

Как процесс обеспечивает превосходные результаты

Вакуумное науглероживание — это двухэтапный процесс, который сначала насыщает поверхность компонента углеродом, а затем фиксирует желаемую твердость за счет быстрого охлаждения. Именно стадия охлаждения по-настоящему отличает его от других методов.

Фаза науглероживания

Сначала детали нагреваются в вакуумной камере до температур от 1600 до 1950°F (870–1070°C). При низком давлении вводится углеводородный газ, такой как ацетилен. Газ распадается, позволяя углероду диффундировать в поверхность стали. Этот цикл повторяется для создания закаленного «слоя» определенной, контролируемой глубины.

Фаза закаливания

Как только поверхность достигает необходимого количества углерода, деталь необходимо быстро охладить для достижения окончательной твердости. Вместо резкого погружения в масло в камеру подается газ под высоким давлением. Интенсивность этой закалки тщательно контролируется путем регулирования давления и скорости потока газа.

Такое контролируемое охлаждение является меньшим термическим шоком для детали, что приводит к более однородной и предсказуемой трансформации кристаллической структуры материала.

Ключевые преимущества закаливания газом под высоким давлением

Решение использовать газ вместо масла является преднамеренным и обуславливает наиболее значительные преимущества процесса вакуумного науглероживания.

Непревзойденный контроль деформации

Основное преимущество — это минимизация и контроль геометрической деформации. Погружение горячей детали в жидкое масло вызывает неравномерное и быстрое охлаждение, что создает внутренние напряжения, которые искривляют и деформируют компонент.

Газовая закалка охлаждает деталь более равномерно. Это особенно важно для сложных или деликатных форм, гарантируя, что деталь останется в пределах заданных допусков после термообработки.

Превосходное металлургическое качество

Этот процесс обеспечивает однородный закаленный слой с исключительной консистенцией. Поскольку скорость охлаждения точно управляется, результаты высоковоспроизводимы от одной детали к другой и от одной партии к другой.

Именно эта надежность делает вакуумное науглероживание предпочтительным методом для высокоэффективных применений, таких как качественные зубчатые передачи и подшипники.

Сокращение постобработки и затрат

Поскольку деформация значительно уменьшается, снижается и потребность в дорогостоящем и трудоемком окончательном шлифовании или механической обработке. Производители могут оставлять меньше «припуска» на поверхностях, будучи уверенными, что термообработанная деталь будет ближе к своим окончательным размерам.

Понимание компромиссов

Хотя преимущества существенны, важно понимать контекст, в котором работает эта технология.

Сложность процесса

Хотя современные системы разработаны для простоты эксплуатации, достижение оптимальных результатов зависит от сложной технологии. Точное управление давлением газа, расходом и температурой требует использования самой современной печи и экспертного управления процессом.

Соображения по маслу против газа

Хотя закаливание газом под высоким давлением является современным стандартом для минимизации деформации, некоторые вакуумные системы все еще могут использовать масляную закалку. Масло обеспечивает чрезвычайно высокую скорость закалки, что может быть необходимо для некоторых сплавов стали с более низкой прокаливаемостью, но это достигается ценой более высокого риска деформации. Выбор зависит от материала и геометрической сложности детали.

Экологические факторы и безопасность

Важным, часто упускаемым из виду преимуществом является то, что вакуумное науглероживание — это экологически чистый и безопасный процесс. Он не производит вредных выбросов и устраняет необходимость в управлении большими объемами закалочного масла и его утилизации. В результате детали получаются чистыми и сухими, а рабочая среда становится более безопасной и нетоксичной.

Сделайте правильный выбор для вашего применения

Выбор правильного метода термообработки полностью зависит от вашей конечной цели.

- Если ваше основное внимание уделяется минимизации деформации и достижению жестких допусков: Вакуумное науглероживание с закаливанием газом под высоким давлением — это окончательный выбор для критичных по размерам деталей.

- Если ваше основное внимание уделяется постоянству процесса и повторяемости: Точное управление вакуумного науглероживания, основанное на данных, обеспечивает непревзойденную однородность от партии к партии для высокоэффективных компонентов.

- Если ваше основное внимание уделяется эффективности производства и снижению затрат: Сокращение постобработки шлифованием и механической обработкой может привести к значительной общей экономии средств, несмотря на задействованные передовые технологии.

В конечном счете, вакуумное науглероживание с газовым закаливанием поднимает термообработку от обычного термического процесса до точного инженерного шага для создания превосходных компонентов.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Метод охлаждения | Газовое закаливание под высоким давлением (например, азот, гелий) |

| Ключевые преимущества | Минимальная деформация, превосходная металлургическая однородность, сокращение постобработки, экологическая безопасность |

| Идеально подходит для | Высокоэффективные применения, такие как зубчатые передачи и подшипники, критичные по размерам детали |

| Управление процессом | Точное управление давлением газа, расходом и температурой для получения однородных результатов |

Усовершенствуйте свой процесс термообработки с помощью передовых решений KINTEK

Стремитесь ли вы минимизировать деформацию, повысить металлургическое качество и сократить затраты в вашей лаборатории? KINTEK использует выдающиеся исследования и разработки и собственное производство, чтобы предоставить различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также установки CVD/PECVD, все они поддерживаются мощными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные вакуумные системы науглероживания могут обеспечить превосходные результаты для ваших высокоэффективных компонентов!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность