По своей сути, вакуумная печь для газового закаливания представляет собой высококонтролируемую систему для термической обработки материалов посредством двухступенчатого процесса. Сначала материал нагревается до определенной температуры в камере с высоким вакуумом для предотвращения окисления и загрязнения. Во-вторых, он быстро охлаждается (закаливается) путем подачи инертного газа под высоким давлением, что позволяет точно контролировать конечные свойства материала.

Основное преимущество вакуумного газового закаливания заключается не только в скорости охлаждения, но и в беспрецедентном контроле. Оно обеспечивает чистую, предсказуемую и однородную среду для достижения специфических металлургических свойств в высокоэффективных сплавах, минимизируя деформацию деталей, характерную для традиционного жидкостного закаливания.

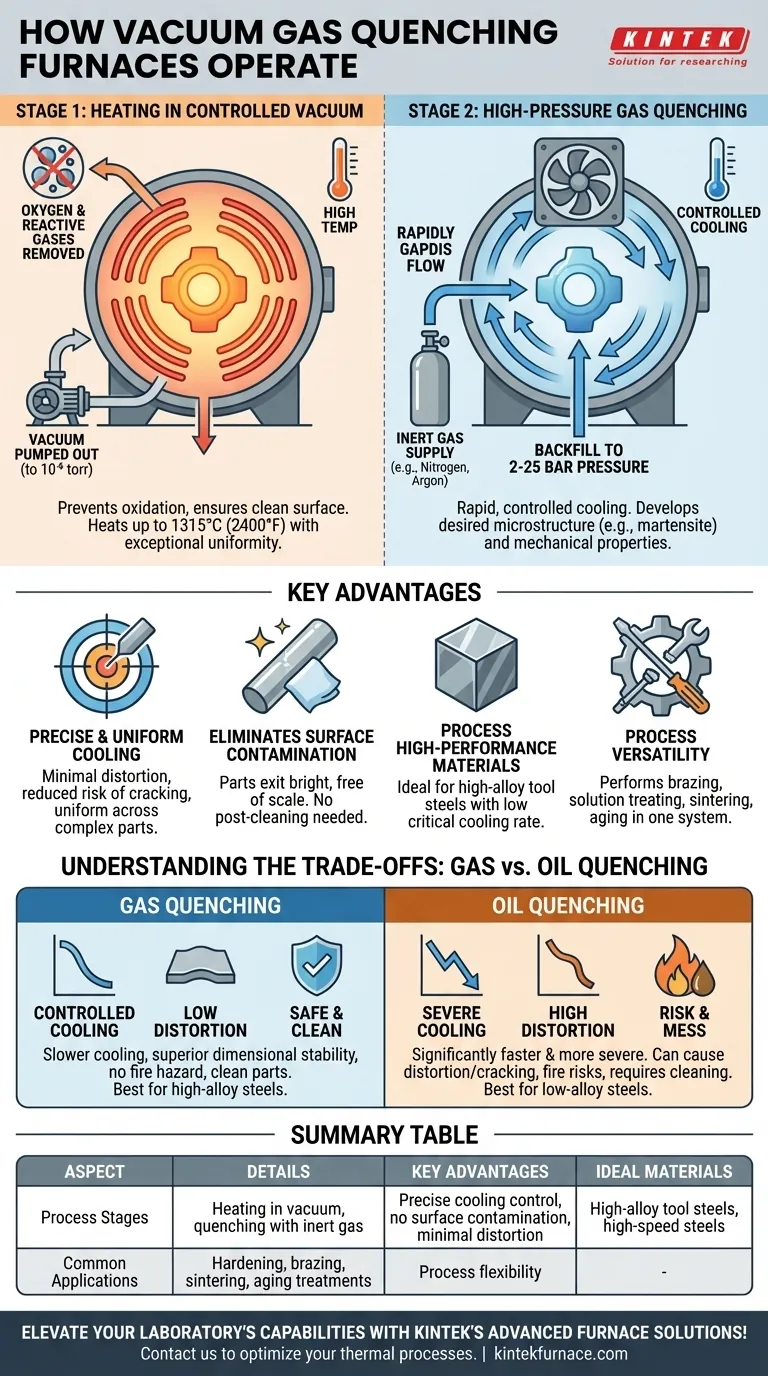

Двухстадийный процесс: нагрев и закалка

Операция представляет собой последовательность точно контролируемых событий, каждое из которых критически важно для конечного результата. Весь процесс происходит в одной герметичной камере.

Стадия 1: Нагрев в контролируемом вакууме

Процесс начинается с помещения заготовки в печь и откачки воздуха для создания глубокого вакуума, часто в диапазоне 10⁻⁶ торр.

Этот вакуум критически важен, потому что он устраняет кислород и другие реактивные газы. Это предотвращает окисление, обезуглероживание и другие поверхностные реакции, которые в противном случае произошли бы при высоких температурах, гарантируя, что деталь выйдет из печи чистой и химически неизменной.

Нагрев осуществляется с использованием прочных элементов, обычно изготовленных из изогнутого графита или молибдена, внутри полностью графитовой или полностью металлической «горячей зоны». Печь может достигать температур до 1315°C (2400°F) с исключительной равномерностью.

Стадия 2: Газовое закаливание под высоким давлением

После того как материал выдержан при заданной температуре в течение необходимого времени, начинается фаза закаливания.

Вакуум нарушается путем заполнения камеры инертным газом, таким как азот или аргон, до давления в диапазоне от 2 до 25 бар. Затем мощный вентилятор циркулирует этот газ под высоким давлением с высокой скоростью по всей камере.

Этот быстрый поток газа эффективно отводит тепло от детали, заставляя ее охлаждаться с контролируемой скоростью. Эта скорость охлаждения формирует желаемую конечную микроструктуру и механические свойства, такие как образование мартенсита в сталях для максимальной твердости.

Ключевые возможности и преимущества

Конструкция вакуумной газовой печи обеспечивает явные преимущества перед старыми методами, такими как атмосферные печи или закалка на воздухе.

Точное и равномерное охлаждение

Поток закалочного газа может быть точно направлен и контролируем. Это обеспечивает равномерное охлаждение по всей детали, даже со сложной геометрией, что значительно снижает риск термического напряжения, деформации и растрескивания.

Устранение поверхностного загрязнения

Поскольку весь процесс происходит в чистой, вакуумной среде, детали выходят из печи блестящими и без окалины. Это часто устраняет необходимость в дорогостоящих и трудоемких последующих этапах обработки, таких как пескоструйная обработка или химическая очистка.

Обработка высокопроизводительных материалов

Метод идеально подходит для высоколегированных инструментальных сталей, таких как быстрорежущие стали и высокохромистые стали. Эти материалы обладают низкой «критической скоростью охлаждения», что означает, что им не требуется чрезвычайная интенсивность масляной закалки для достижения полной твердости, что делает контролируемое газовое закаливание идеальным решением.

Универсальность процесса

Современные вакуумные печи не ограничиваются только закалкой. Это высокофункциональные системы, способные выполнять широкий спектр термических процессов, включая высокотемпературную пайку, обработку раствором, спекание порошковых металлов и старение.

Понимание компромиссов: газовая против масляной закалки

Хотя газовая закалка мощна, она не является универсальным решением. Основной альтернативой является масляная закалка, и выбор между ними включает явные компромиссы.

Скорость и интенсивность охлаждения

Масло является жидкостью и обладает гораздо более высокой способностью к теплопередаче, чем любой газ. Поэтому масляная закалка значительно быстрее и интенсивнее, чем газовая. Некоторые низколегированные стали требуют такой интенсивности для достижения максимальной твердости.

Газовая закалка, даже при высоких давлениях, таких как 20 бар, обеспечивает более низкую скорость охлаждения. Она лучше всего подходит для материалов, которые «самозакаливаются» или не требуют резкой закалки.

Деформация деталей и безопасность

Экстремальный термический шок при погружении горячей детали в холодное масло создает значительные внутренние напряжения, часто приводящие к деформации детали или даже растрескиванию. Газовая закалка гораздо мягче, что приводит к превосходной стабильности размеров.

Кроме того, масляная закалка сопряжена с пожароопасностью, загрязнением деталей и необходимостью последующей очистки, чего все это устраняется при газовой закалке.

Стоимость и сложность системы

Вакуумные печи для газового закаливания являются более сложным оборудованием. Необходимость удерживать высокие давления газа и поддерживать глубокий вакуум делает их более дорогими в строительстве и обслуживании, чем более простые системы масляного закаливания.

Правильный выбор для вашего применения

Выбор правильного метода закалки полностью зависит от обрабатываемого материала и желаемого конечного результата.

- Если ваша основная цель — достижение максимальной твердости в низколегированных сталях: Традиционная масляная закалка может быть необходима из-за ее более интенсивной скорости охлаждения.

- Если ваша основная цель — минимизация деформации и обеспечение чистоты чувствительных или высоколегированных материалов: Вакуумная газовая закалка является превосходным выбором благодаря ее беспрецедентному контролю и чистой отделке.

- Если ваша основная цель — гибкость процесса и автоматизация в современном производстве: Вакуумная газовая печь предлагает универсальную платформу для закалки, пайки и спекания в единой автоматизированной системе.

Понимание этих основных принципов позволяет вам выбрать точный термический процесс, который соответствует потребностям вашего материала и стандартам качества вашей организации.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Стадии процесса | Нагрев в вакууме, закалка инертным газом |

| Ключевые преимущества | Точный контроль охлаждения, отсутствие загрязнения поверхности, минимальная деформация |

| Идеальные материалы | Высоколегированные инструментальные стали, быстрорежущие стали |

| Общие применения | Закалка, пайка, спекание, старение |

Повысьте возможности вашей лаборатории с помощью передовых высокотемпературных печных решений от KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы обеспечиваем различные лаборатории надежными системами, такими как муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша глубокая кастомизация обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая чистую, контролируемую термообработку для превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши термические процессы и повысить эффективность!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня