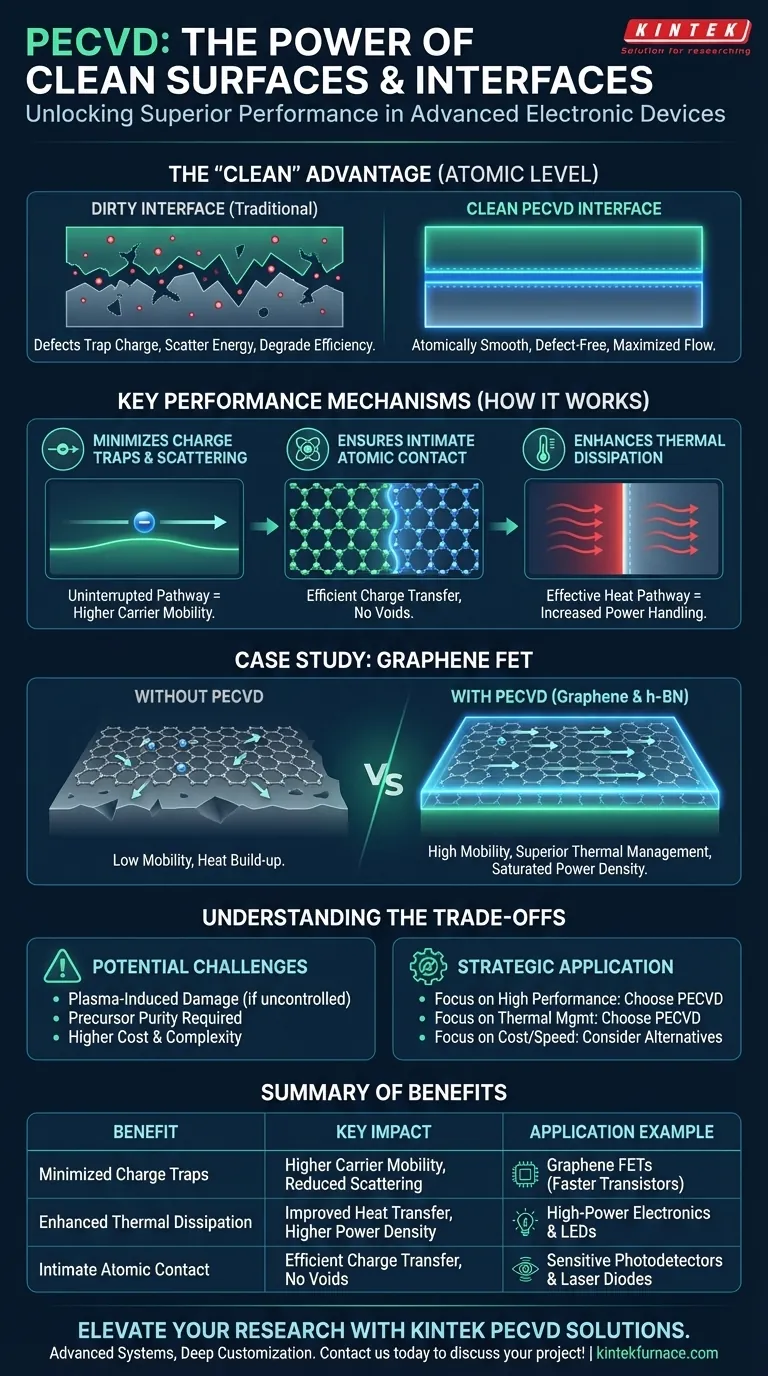

По сути, исключительно чистые поверхности и границы раздела, созданные методом плазменно-усиленного химического осаждения из газовой фазы (PECVD), напрямую приводят к превосходной производительности в передовых электронных устройствах. Это достигается за счет минимизации дефектов, которые в противном случае улавливали бы носители заряда, рассеивали энергию и ухудшали бы эффективность устройства. Результатом является заметно более высокая подвижность носителей заряда и увеличенная способность к рассеиванию мощности, что наблюдается в таких материалах, как графен и гексагональный нитрид бора (h-BN).

Основное преимущество границ раздела, полученных методом PECVD, заключается в уменьшении электронных и тепловых барьеров. Создавая атомарно чистые и прочно связанные соединения, PECVD позволяет электронам и теплу свободнее перемещаться между слоями материала, раскрывая истинный потенциал производительности устройства.

Физика «чистого» интерфейса

«Чистый» интерфейс в полупроводниковом производстве — это не просто отсутствие пыли. Он относится к почти идеальному соединению на атомном уровне, которое PECVD способен производить уникальным образом. Эта структурная целостность является источником его преимуществ в производительности.

Минимизация ловушек заряда и рассеяния

Любая примесь, атомная вакансия или структурное несовершенство на границе раздела между двумя материалами действуют как препятствие для электронов. Эти дефекты могут либо захватывать носители заряда, эффективно выводя их из работы, либо рассеивать их, заставляя их двигаться по менее прямому пути.

Чистая граница раздела, образованная PECVD, атомарно гладкая и свободна от этих загрязнений. Это создает беспрепятственный путь, позволяя носителям заряда течь с минимальным сопротивлением.

Обеспечение тесного атомного контакта

Энергетический характер процесса PECVD гарантирует, что осаждаемые атомы имеют достаточную подвижность на поверхности, чтобы найти свои идеальные места в кристаллической решетке. Это приводит к образованию плотной, конформной пленки без пустот или зазоров на границе раздела.

Этот тесный контакт имеет решающее значение для обеспечения эффективной передачи заряда между слоями и для создания бесшовного пути для рассеивания тепла.

Улучшение теплоотвода

Мощные электронные устройства генерируют значительное тепло в очень малых активных областях. Это тепло должно эффективно отводиться, чтобы предотвратить снижение производительности или отказ устройства.

Граница раздела с зазорами или примесями является значительным барьером для теплопередачи. Чистые, плотно контактирующие границы раздела, созданные PECVD, обеспечивают отличный тепловой путь, позволяя фононам (основным переносчикам тепла в твердом теле) легко перемещаться из активной области.

Увеличение производительности: пример графен-полевого транзистора

Преимущества чистых PECVD-интерфейсов не являются теоретическими. Они наглядно демонстрируются при изготовлении устройств следующего поколения, таких как полевые транзисторы (FET) на основе графена.

Влияние на подвижность носителей заряда

Подвижность носителей заряда — это мера того, насколько быстро электрон может перемещаться через материал под действием электрического поля. Более высокая подвижность является прямым требованием для более быстрых и эффективных транзисторов.

В графен-полевом транзисторе чистая граница раздела, созданная PECVD, предотвращает рассеяние электронов, движущихся по графен-каналу. Это непосредственно приводит к высокой подвижности, наблюдаемой в этих устройствах.

Роль диэлектрического слоя h-BN

Когда гексагональный нитрид бора (h-BN) используется в качестве диэлектрического слоя наряду с графеном, преимущества усиливаются. h-BN является отличным изолятором и структурно очень похож на графен, что позволяет создать почти идеальную, согласованную по кристаллической решетке границу раздела.

Использование PECVD для осаждения слоя h-BN гарантирует, что эта граница раздела будет атомарно чистой. Эта комбинация не только улучшает подвижность носителей заряда, но и повышает насыщенную плотность мощности за счет превосходной электрической изоляции и, что крайне важно, высокоэффективного пути для рассеивания тепла.

Понимание компромиссов

Хотя PECVD является мощным методом, он не является универсальным решением. Объективная оценка требует понимания его потенциальных недостатков.

Повреждение, вызванное плазмой

Высокоэнергетическая плазма, которая определяет процесс PECVD, при недостаточном контроле может вызвать повреждение нижележащей подложки. Это может привести к появлению собственных дефектов, частично нивелируя преимущества чистого осаждения. Тщательная оптимизация мощности плазмы, давления и химического состава имеет решающее значение для снижения этого риска.

Чистота прекурсоров и загрязнение

Качество пленки PECVD определяется чистотой используемых газов-прекурсоров. Любые примеси в исходных газах могут быть включены в конечную пленку, загрязняя ту самую границу раздела, которую вы пытаетесь сохранить чистой. Это требует значительных инвестиций в системы подачи газов сверхвысокой чистоты.

Сложность процесса и стоимость

PECVD — это метод осаждения в вакууме, который требует сложного, дорогостоящего оборудования и точного контроля процесса. По сравнению с более простыми методами, такими как термическое испарение или распыление, он представляет собой более высокий барьер для входа как с точки зрения капитальных вложений, так и с точки зрения оперативного опыта.

Как применить это в вашем проекте

Выбор метода осаждения должен определяться конкретными целями производительности вашего устройства.

- Если ваша основная цель — максимизация электронных характеристик: PECVD — превосходный выбор для создания бездефектных интерфейсов, необходимых для высокоподвижных транзисторов, чувствительных фотодетекторов и другой высокопроизводительной электроники.

- Если ваша основная цель — терморегулирование для мощных устройств: Способность PECVD создавать теплопроводящие, бездефектные интерфейсы делает его незаменимым инструментом для управления теплом в мощных транзисторах, светодиодах и лазерных диодах.

- Если ваша основная цель — быстрое прототипирование или приложения с низкой стоимостью: Более простые методы могут быть достаточными, но вы должны быть готовы принять снижение производительности, вызванное неидеальными материальными интерфейсами.

В конечном итоге, использование PECVD — это стратегическое решение инвестировать в качество интерфейса, напрямую обеспечивающее производительность устройств следующего поколения.

Сводная таблица:

| Преимущество | Ключевое влияние | Пример применения |

|---|---|---|

| Минимизация ловушек заряда | Более высокая подвижность носителей заряда, уменьшение рассеяния | Графен-полевые транзисторы для более быстрых транзисторов |

| Улучшенное рассеивание тепла | Улучшенный теплообмен, более высокая плотность мощности | Мощная электроника и светодиоды |

| Тесный атомный контакт | Эффективная передача заряда, отсутствие пустот | Чувствительные фотодетекторы и лазерные диоды |

Готовы повысить возможности вашей лаборатории с помощью высокопроизводительных решений PECVD? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных систем, включая системы CVD/PECVD, муфельные, трубчатые, ротационные печи, а также вакуумные и атмосферные печи. Наша мощная способность к глубокой индивидуальной настройке гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные потребности, помогая вам достичь превосходной производительности устройств с чистыми, бездефектными интерфейсами. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваш проект!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов