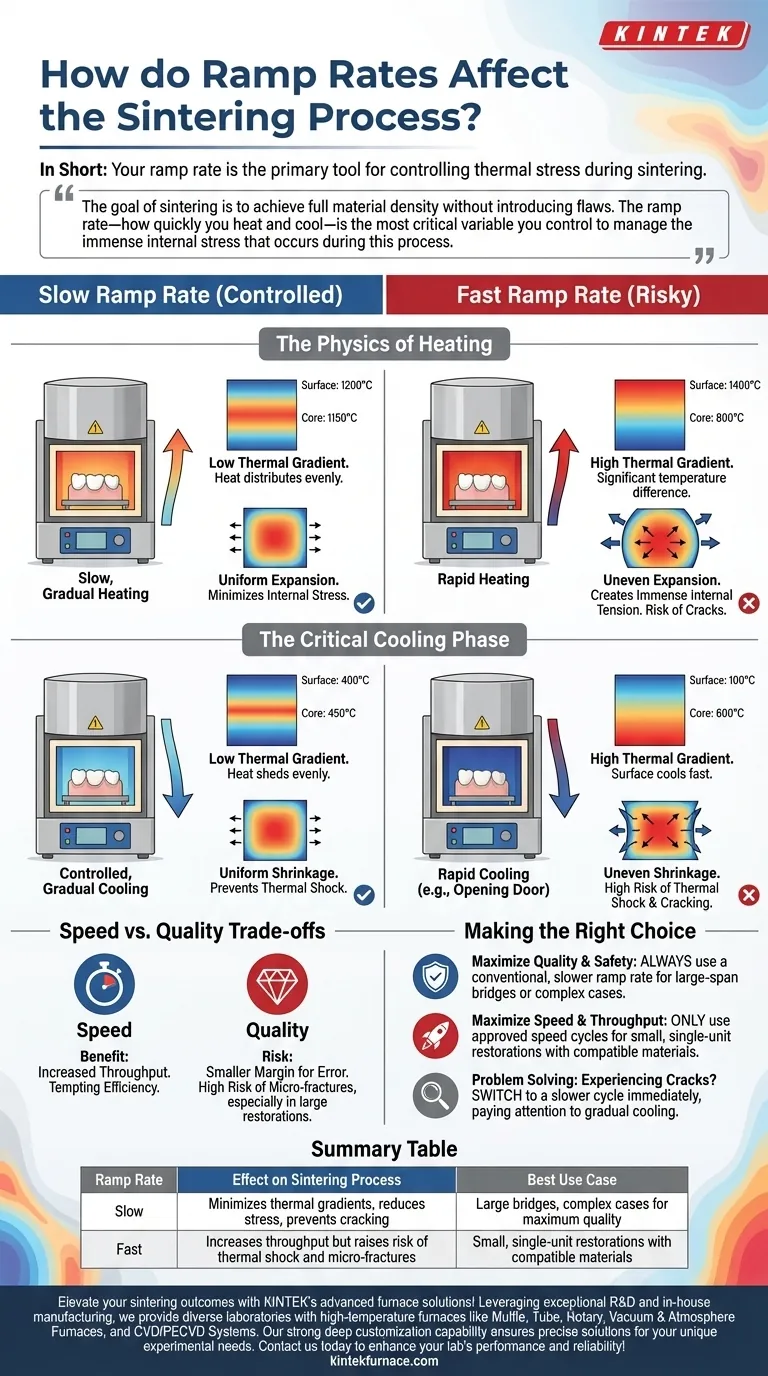

Короче говоря, ваша скорость подвода — это основной инструмент для контроля термического напряжения во время спекания. Медленный, постепенный темп нагрева и охлаждения позволяет тепловой энергии равномерно распределяться по всей реставрации, минимизируя внутреннее напряжение и предотвращая образование трещин. И наоборот, быстрая скорость подвода создает значительную разницу температур между поверхностью и сердцевиной, вызывая напряжение, которое может поставить под угрозу конечную целостность изделия.

Цель спекания — достичь полной плотности материала без возникновения дефектов. Скорость подвода — то, насколько быстро вы нагреваете и охлаждаете — является самой важной переменной, которую вы контролируете для управления огромным внутренним напряжением, возникающим в этом процессе, что напрямую влияет на конечную прочность и успех реставрации.

Физика нагрева и напряжений

Основная проблема при спекании заключается в управлении тем, как твердое тело реагирует на быстрое изменение температуры. Это подчиняется основным принципам теплопередачи и материаловедения.

Проблема температурных градиентов

Когда печь начинает нагреваться, внешняя поверхность реставрации нагревается первой. Внутренняя часть, или сердцевина, отстает.

Эта разница температур между поверхностью и сердцевиной известна как термический градиент.

Как градиенты создают напряжения

Когда цирконий нагревается, он расширяется. Если поверхность значительно горячее сердцевины, она пытается расшириться сильнее, чем позволяет еще холодная внутренняя часть.

Этот конфликт между расширяющейся поверхностью и стабильной сердцевиной создает огромное внутреннее натяжение. Если это напряжение превышает прочность материала в его предварительно спеченном («зеленом») состоянии, образуются микроскопические или даже макроскопические трещины.

Почему медленная скорость подвода работает

Медленная скорость подвода дает теплу время для проведения от поверхности к сердцевине реставрации.

Это поддерживает низкий термический градиент, гарантируя, что весь блок нагревается и расширяется более равномерно. Это резко снижает внутреннее напряжение и является самым безопасным способом предотвратить растрескивание.

Критическая фаза охлаждения

Риск термического повреждения так же высок во время охлаждения, как и во время нагрева, и это часто самая упускаемая из виду часть процесса.

Охлаждение — это нагрев наоборот

Когда печь остывает, поверхность реставрации отдает тепло и начинает сжиматься быстрее, чем все еще горячая внутренняя часть.

Это создает еще один термический градиент и новый набор внутренних напряжений. Сжимающаяся внешняя часть теперь тянется против расширенной сердцевины, снова создавая натяжение.

Опасность термического шока

Быстрое охлаждение является основной причиной термического шока. Это происходит, когда разница температур настолько велика, что результирующее напряжение мгновенно вызывает растрескивание материала.

Слишком раннее открытие дверцы печи для ускорения охлаждения является частой причиной такого типа отказа. Контролируемый, постепенный цикл охлаждения необходим для равномерного усадки реставрации.

Понимание компромиссов: скорость против качества

В любой производственной среде время является критическим фактором. Это создает естественное напряжение между скоростью цикла спекания и качеством результата.

Привлекательность быстрого спекания

Явным преимуществом быстрой скорости подвода является скорость. Циклы быстрого спекания могут резко увеличить ежедневную пропускную способность лаборатории, позволяя завершить больше случаев.

Эти циклы заманчивы своей эффективностью, но они работают с гораздо меньшим запасом прочности.

Врожденный риск скорости

Быстрая скорость подвода, по определению, максимизирует термический градиент. Хотя современные циркониевые материалы и печи лучше спроектированы для противостояния этому, риск индуцирования напряжений и микротрещин по своей сути выше.

Этот риск усугубляется при работе с более толстыми реставрациями или мостовидными протезами с большим пролетом, где термический градиент будет еще более выраженным.

Когда медленный темп не подлежит обсуждению

Для более крупных, многоблочных реставраций медленная, традиционная скорость подвода — единственный надежный способ снизить риск. Чем больше масса циркония, тем дольше тепло проникает равномерно. Использование быстрого цикла для большого моста почти гарантирует значительный термический градиент и высокую вероятность отказа.

Принятие правильного решения в соответствии с вашей целью

Ваше решение о скорости подвода должно быть обдуманным и основанным на характеристиках реставрации и ваших операционных приоритетах.

- Если ваш основной фокус — максимальное качество и безопасность: Всегда используйте традиционную, более медленную скорость подвода, особенно для мостовидных протезов с большим пролетом или сложных, ценных передних случаев.

- Если ваш основной фокус — скорость и пропускная способность: Используйте только одобренные производителем циклы быстрого спекания с совместимым цирконием и ограничивайте их небольшими одиночными реставрациями, где риск возникновения больших термических градиентов минимален.

- Если вы сталкиваетесь с необъяснимым растрескиванием или сколами: Ваша скорость подвода — это первая переменная, которую следует проверить. Немедленно переключитесь на более медленный цикл, уделяя особое внимание постепенному охлаждению, чтобы увидеть, устранится ли проблема.

В конечном счете, контроль вашей скорости подвода — это управление риском для обеспечения предсказуемых, высокопрочных и эстетичных результатов для каждого случая.

Сводная таблица:

| Скорость подвода | Влияние на процесс спекания | Лучший вариант использования |

|---|---|---|

| Медленная | Минимизирует термические градиенты, снижает напряжение, предотвращает растрескивание | Большие мосты, сложные случаи для максимального качества |

| Быстрая | Увеличивает пропускную способность, но повышает риск термического шока и микротрещин | Небольшие одиночные реставрации с совместимыми материалами |

Повысьте результаты вашего спекания с передовыми решениями для печей KINTEK! Благодаря исключительному опыту в исследованиях и разработках и собственному производству мы предлагаем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой кастомизации обеспечивает точные решения для ваших уникальных экспериментальных потребностей, помогая вам достичь превосходного термического контроля и безупречных реставраций. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить производительность и надежность вашей лаборатории!

Визуальное руководство

Связанные товары

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Почему правильная вентиляция важна в зуботехнических печах для спекания? Обеспечьте качество и безопасность в вашей лаборатории

- Почему калибровка важна для зуботехнических печей для спекания? Обеспечьте идеальные реставрации и избегайте дорогостоящих неудач

- Какие факторы следует учитывать при выборе зуботехнической печи для спекания? Обеспечьте качество и эффективность для вашей лаборатории

- Почему точный контроль температуры важен в стоматологических спекательных печах? Обеспечение прочных и эстетичных стоматологических реставраций

- Каковы последствия перегрузки стоматологической печи для спекания? Обеспечьте предсказуемые, высококачественные реставрации из диоксида циркония