По сути, непрерывные вакуумные печи способствуют отжигу и закалке металлов, создавая исключительно чистую и точно контролируемую среду. Удаляя воздух и другие атмосферные газы, эти печи предотвращают нежелательные химические реакции, такие как окисление, гарантируя, что процесс термообработки изменяет внутреннюю структуру металла без ухудшения его поверхности. Это приводит к получению деталей с превосходными механическими свойствами, прочностью и чистой поверхностью.

Основная ценность вакуумной печи заключается не в тепле, а в отсутствии атмосферы. Устраняя кислород и другие реактивные газы, вы можете нагревать и охлаждать металл для изменения его внутренних свойств без сопутствующего ущерба от загрязнения поверхности, раскрывая весь его потенциал производительности.

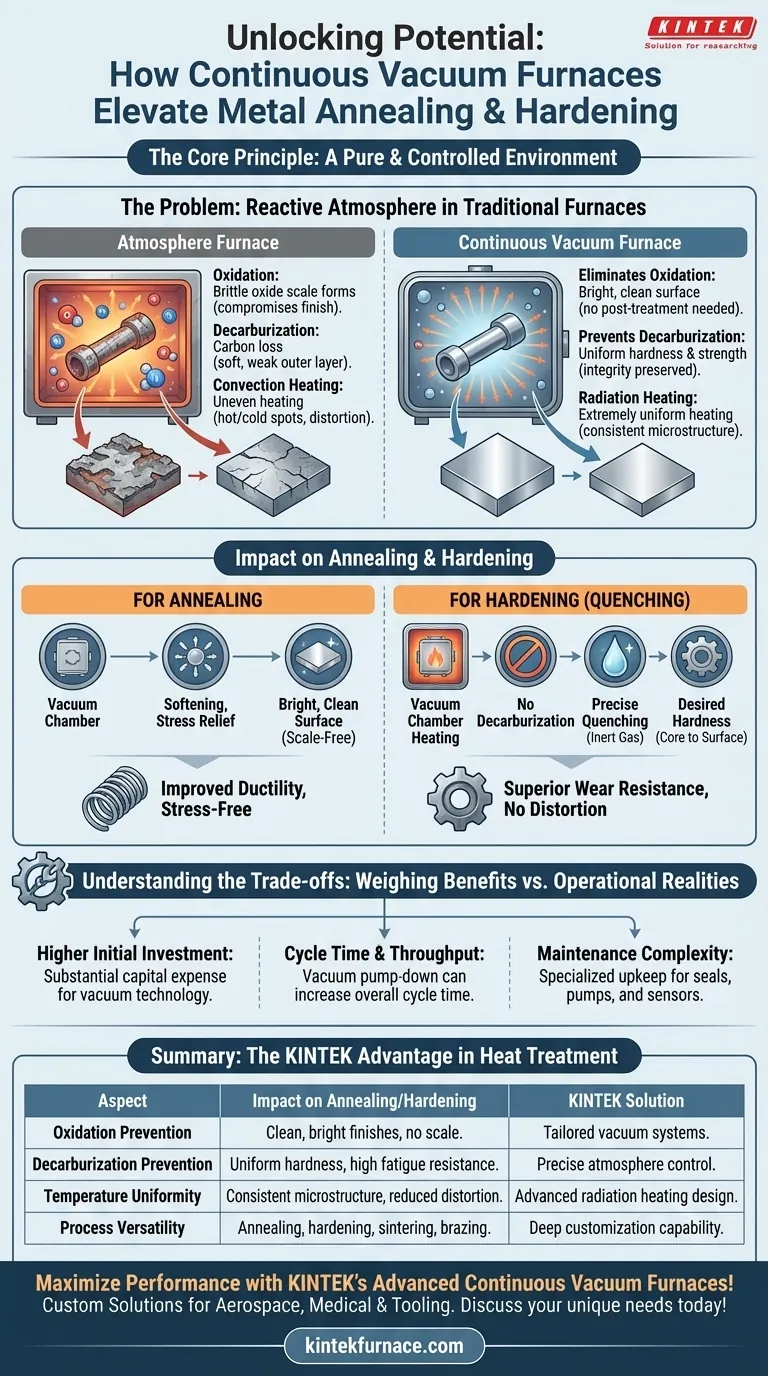

Основной принцип: контролируемая атмосфера

Чтобы понять влияние вакуумных печей, вы должны сначала оценить проблемы, которые они решают. Традиционные печи нагревают детали в присутствии воздуха, который представляет собой коктейль из реактивных газов.

Устранение окисления и науглероживания

При высоких температурах кислород в воздухе активно вступает в реакцию с поверхностью металла, образуя хрупкий слой оксидной окалины. Этот процесс, окисление, ухудшает чистоту поверхности и может потребовать дорогостоящих операций вторичной очистки.

Другая реакция, науглероживание, происходит, когда атомы углерода мигрируют с поверхности стальных сплавов. Это создает мягкий, слабый наружный слой, который резко снижает усталостную долговечность и износостойкость закаленной детали.

Вакуумная среда лишает эти реакции газов, необходимых для их протекания, сохраняя целостность поверхности металла и его химический состав.

Обеспечение равномерности температуры

В традиционной печи тепло передается в основном за счет конвекции (движущегося воздуха). Это может привести к неравномерному нагреву, горячим и холодным точкам, а также к деформации детали.

В вакууме тепло передается преимущественно посредством излучения. Это обеспечивает чрезвычайно равномерный нагрев всей обрабатываемой детали, гарантируя последовательное достижение целевых микроструктур по всей детали. Эта точность критически важна для соблюдения жестких допусков.

Как это влияет на отжиг и закалку

Контролируемая среда напрямую приводит к более высокому качеству результатов в конкретных процессах термообработки.

Для отжига

Цель отжига — смягчить металл, снять внутренние напряжения и улучшить его пластичность. Выполняя этот процесс в вакууме, деталь выходит без напряжений и с яркой, чистой поверхностью, свободной от окалины, которая образовалась бы в печи с атмосферой.

Для закалки (охлаждения)

Закалка требует нагрева металла до критической температуры, а затем его быстрого охлаждения (закалки). Вакуумная среда предотвращает поверхностное науглероживание на этапе нагрева, гарантируя, что поверхность станет такой же твердой, как и сердцевина.

Затем печь обеспечивает точный контроль над процессом закалки, часто с использованием инертного газа под высоким давлением, для достижения желаемой твердости без риска растрескивания или деформации.

Понимание компромиссов

Хотя вакуумные печи предлагают превосходные результаты, они не являются универсальным решением для каждого применения. Крайне важно взвесить их преимущества с учетом их эксплуатационных реалий.

Более высокие первоначальные инвестиции

Вакуумные печи требуют значительно больших капитальных затрат по сравнению со стандартными атмосферными печами. Стоимость вакуумной камеры, систем откачки и сложного управления является существенной.

Время цикла и пропускная способность

Откачка камеры до глубокого вакуума требует времени. Хотя «непрерывные» модели оптимизируют этот процесс, перемещая детали через ряд соединенных камер, общее время цикла все же может быть больше, чем у атмосферных процессов, что потенциально влияет на крупносерийное производство.

Сложность обслуживания

Системы высокого вакуума — это сложные машины. Они требуют тщательного, специализированного обслуживания для обеспечения целостности уплотнений, исправности насосов и точности датчиков. Утечка может скомпрометировать всю партию деталей.

Сделайте правильный выбор для вашего процесса

Выбор технологии печи должен определяться конечными требованиями к вашему компоненту.

- Если ваш основной фокус — максимальная целостность материала и производительность: Для критически важных деталей в аэрокосмической, медицинской или высокопроизводительной инструментальной промышленности вакуумная печь часто является единственным способом удовлетворить строгие спецификации.

- Если ваш основной фокус — высокообъемное, чувствительное к стоимости производство: Для менее требовательных применений, где поверхностное окисление допустимо или может быть удалено после обработки, традиционная атмосферная печь может быть более экономичной.

- Если ваш основной фокус — универсальность процесса: Вакуумная печь — это многофункциональный инструмент, способный выполнять закалку, отжиг, отпуск, спекание и даже пайку в одной среде, свободной от загрязнений.

В конечном счете, инвестиции в вакуумную печь — это решение в пользу приоритета металлургической чистоты и конечной производительности вашего продукта превыше всего.

Сводная таблица:

| Аспект | Влияние на отжиг/закалку |

|---|---|

| Предотвращение окисления | Устраняет поверхностную окалину, обеспечивая чистую, яркую поверхность без последующей обработки. |

| Предотвращение науглероживания | Сохраняет содержание углерода для однородной твердости и повышенной усталостной прочности. |

| Равномерность температуры | Обеспечивает стабильные микроструктуры за счет лучистого нагрева, уменьшая деформацию детали. |

| Универсальность процесса | Поддерживает отжиг, закалку и многое другое в одной среде, свободной от загрязнений. |

Раскройте весь потенциал ваших металлургических термообработок с помощью передовых непрерывных вакуумных печей KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем различным лабораториям индивидуальные решения, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную металлургическую чистоту и производительность для таких отраслей, как аэрокосмическая промышленность, медицина и производство инструмента. Не позволяйте окислению или науглероживанию скомпрометировать ваши результаты — свяжитесь с нами сегодня, чтобы обсудить, как наши печи могут улучшить ваши процессы!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность