В современной металлургии вакуумные трубчатые печи являются незаменимыми инструментами для высокочистой термической обработки. Они используются для широкого спектра применений, включая термообработку (отжиг, закалка), формирование материалов (спекание, плавление) и передовые соединения (пайка), путем создания контролируемой, бескислородной среды, которая предотвращает загрязнение и улучшает конечные свойства металла.

Фундаментальная ценность вакуумной печи заключается не только в ее способности нагревать материалы, но и в ее возможности контролировать среду, в которой они нагреваются. Удаляя реактивные газы, такие как кислород, эти печи предотвращают нежелательные химические реакции, позволяя производить более качественные, чистые и совершенные материалы, чем это возможно в стандартной атмосфере.

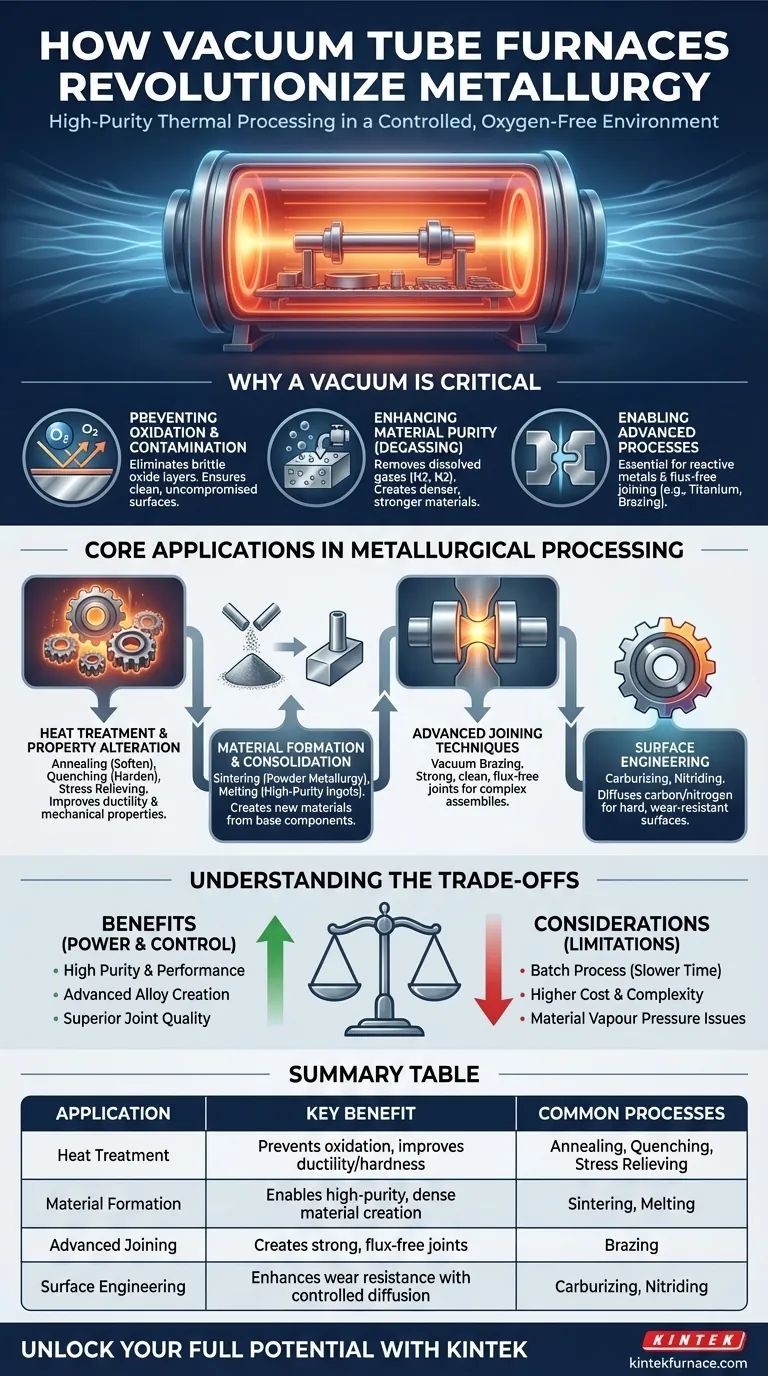

Почему вакуум является важным металлургическим инструментом

Решение использовать вакуумную печь обусловлено необходимостью абсолютного контроля над химическим составом и микроструктурой материала во время нагрева. Этот контроль напрямую приводит к превосходным эксплуатационным характеристикам.

Предотвращение окисления и загрязнения

При высоких температурах большинство металлов активно реагируют с кислородом воздуха. Эта реакция, окисление, образует хрупкий, слоистый слой на поверхности, который ухудшает прочность, проводимость и внешний вид материала.

Вакуумная печь работает путем откачивания атмосферы из герметичной камеры перед началом нагрева. Удаление кислорода и других реактивных газов предотвращает окисление, обеспечивая чистоту поверхности металла и сохранение его объемных свойств.

Повышение чистоты материала

Многие металлы содержат растворенные газы, такие как водород и азот, которые попадают в них на начальных стадиях плавления и литья. Эти захваченные газы могут создавать внутренние пустоты и вызывать охрупчивание, значительно снижая надежность материала.

Вакуумная среда активно вытягивает эти растворенные газы из металла в процессе, называемом дегазацией. Этот этап очистки приводит к получению более плотного, прочного материала с улучшенными механическими свойствами.

Обеспечение передовых процессов

Некоторые передовые металлургические процессы просто невозможны в обычной печи. Например, спекание реактивных металлических порошков (таких как титан) или пайка чувствительных электронных компонентов требуют безупречной среды.

Вакуум обеспечивает отсутствие нежелательных реакций, что позволяет успешно создавать высокопроизводительные сплавы, детали, близкие к чистовой форме, с помощью порошковой металлургии, а также прочные соединения без флюса.

Основные области применения в металлургической обработке

Вакуумные печи являются универсальными инструментами, применяемыми на различных этапах производства и изготовления металлов. Их использование определяется желаемым результатом для материала.

Термообработка и изменение свойств

Термообработка — это контролируемый нагрев и охлаждение металлов для изменения их физических и механических свойств.

Ключевые процессы включают вакуумный отжиг для размягчения металла и повышения пластичности, вакуумную закалку для его упрочнения и снятие напряжений для устранения внутренних напряжений, возникающих в процессе производства.

Формирование и консолидация материалов

Вакуумные печи играют центральную роль в создании новых материалов из базовых компонентов.

Вакуумное спекание используется для сплавления металлических порошков в твердую, плотную деталь, что критически важно в порошковой металлургии для компонентов в аэрокосмической промышленности и медицинских имплантатах. Вакуумная плавка используется для получения высокочистых слитков специальных сплавов.

Передовые методы соединения

Вакуумная пайка — это высокотехнологичный метод соединения двух металлических компонентов. Припой с более низкой температурой плавления помещается между деталями, и вся сборка нагревается в вакууме.

Вакуум обеспечивает идеально чистую поверхность, позволяя припою растекаться и создавать исключительно прочное, чистое и долговечное соединение без необходимости использования коррозионных химических флюсов.

Поверхностная инженерия

Эти печи также позволяют осуществлять процессы химико-термической обработки поверхности, такие как цементация и азотирование. При этих методах сначала создается вакуум для очистки детали, а затем в точных количествах вводится определенный газ, богатый углеродом или азотом.

Эта контролируемая атмосфера позволяет углероду или азоту диффундировать в поверхность стали, создавая твердый, износостойкий внешний слой, сохраняя при этом более прочную сердцевину.

Понимание компромиссов

Хотя вакуумные печи очень мощные, их технология включает в себя определенные соображения, которые делают их непригодными для каждого применения.

Время процесса и производительность

Вакуумные процессы по своей сути являются периодическими процессами, а не непрерывными. Время, необходимое для откачки камеры до желаемого уровня вакуума перед нагревом и для охлаждения деталей перед открытием камеры, может значительно увеличить общее время цикла.

Это обычно приводит к снижению производительности по сравнению с непрерывными системами печей с открытым воздухом, что делает их более подходящими для высокоценных компонентов, а не для массовой обработки.

Сложность и стоимость оборудования

Вакуумная печь представляет собой сложную систему, включающую герметичную камеру, прочные нагревательные элементы и сложные вакуумные насосы, уплотнения и системы управления.

Эта сложность приводит к более высоким первоначальным инвестициям, более интенсивным требованиям к обслуживанию и более высоким эксплуатационным расходам по сравнению с более простыми атмосферными печами.

Ограничения материала

Некоторые элементы и сплавы имеют высокое давление паров, что означает, что они могут начать испаряться или «кипеть» в вакууме при высоких температурах.

Это может быть проблемой, если вы хотите сохранить эти элементы в сплаве (например, цинк в латуни). Это явление, известное как дегазация, должно тщательно контролироваться, чтобы предотвратить изменение состава материала.

Правильный выбор для вашей цели

Выбор соответствующего термического процесса полностью зависит от материала, с которым вы работаете, и вашей конечной цели.

- Если ваша основная цель — улучшение пластичности и обрабатываемости: Вакуумный отжиг — идеальный процесс для размягчения материалов при сохранении безупречного качества поверхности.

- Если ваша основная цель — создание плотных, высокопрочных деталей из порошков: Вакуумное спекание предотвращает окисление между частицами порошка, что приводит к превосходному сцеплению и механическим свойствам.

- Если ваша основная цель — соединение сложных или реактивных металлических компонентов: Вакуумная пайка обеспечивает исключительно чистые и прочные соединения без необходимости использования коррозионных флюсов.

- Если ваша основная цель — разработка передовых материалов: Вакуумная печь необходима для исследования и производства реактивных материалов, таких как титановые сплавы и суперсплавы на основе никеля.

Освоение обработки в вакууме открывает класс материалов, определяемый чистотой, прочностью и производительностью.

Сводная таблица:

| Применение | Ключевое преимущество | Распространенные процессы |

|---|---|---|

| Термообработка | Предотвращает окисление, улучшает пластичность и твердость | Отжиг, закалка, снятие напряжений |

| Формирование материалов | Обеспечивает создание высокочистых, плотных материалов | Спекание, плавка |

| Передовое соединение | Создает прочные соединения без флюса | Пайка |

| Поверхностная инженерия | Повышает износостойкость за счет контролируемой диффузии | Цементация, азотирование |

Раскройте весь потенциал ваших металлургических процессов с KINTEK

Используя исключительные исследования и разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печи. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими широкими возможностями глубокой настройки для точного соответствия уникальным экспериментальным требованиям. Независимо от того, занимаетесь ли вы термообработкой, спеканием, пайкой или разработкой передовых сплавов, наши вакуумные трубчатые печи обеспечивают превосходную чистоту, производительность и надежность.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем адаптировать решение для ваших конкретных потребностей и улучшить ваши металлургические результаты! Свяжитесь с нами прямо сейчас

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1400℃ высокотемпературная лабораторная трубчатая печь с кварцевой и глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как вертикальная трубчатая печь используется для изучения воспламенения топливной пыли? Моделирование промышленного сгорания с высокой точностью

- Какие меры безопасности необходимы при эксплуатации лабораторной трубчатой печи? Руководство по предотвращению несчастных случаев

- Каковы ключевые эксплуатационные соображения при использовании лабораторной трубчатой печи? Освоение температуры, атмосферы и безопасности

- Как высокотемпературная трубчатая печь используется в синтезе нанокомпозитов MoO2/MWCNT? Руководство по точности

- Как вертикальная трубчатая печь обеспечивает точный контроль температуры? Раскройте превосходную температурную стабильность для вашей лаборатории