По своей сути, вакуумная закалка быстрее, потому что ее контролируемая среда позволяет осуществлять более быстрые и эффективные циклы нагрева и охлаждения по сравнению с традиционными методами, основанными на атмосфере. В процессе используется специализированная печь для точного управления температурой без вмешательства кислорода, что принципиально упрощает всю операцию от начала до конца.

Истинная скорость вакуумной закалки обусловлена не только более быстрым циклом печи, но и почти полным устранением этапов постобработки. Предотвращая поверхностное окисление и минимизируя деформации, она сокращает весь производственный процесс, обеспечивая готовую деталь раньше.

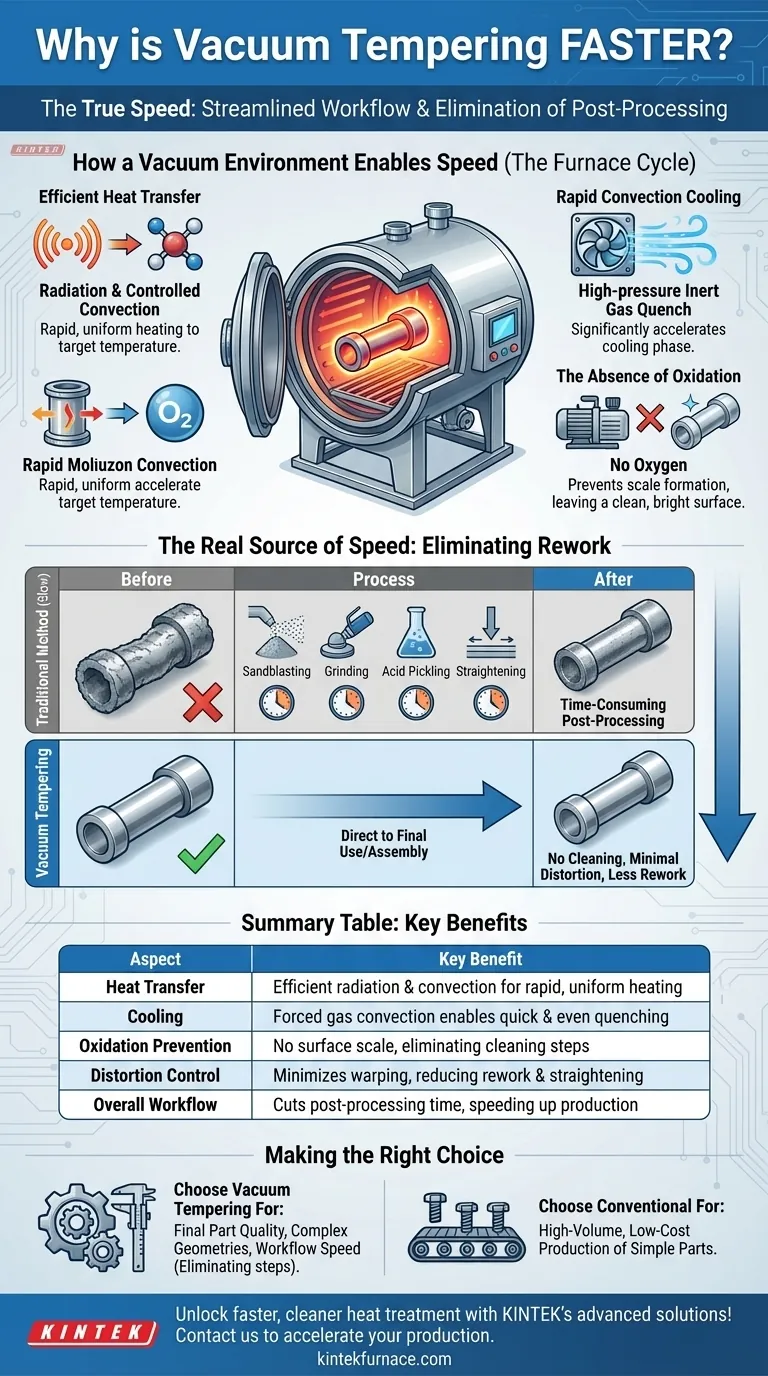

Как вакуумная среда обеспечивает скорость

Уникальные свойства вакуума являются центральными для эффективности процесса. Удаляя воздух и другие газы, печь получает точный контроль над каждой переменной, напрямую влияя на скорость и качество закалки.

Эффективная теплопередача

В вакуумной печи тепло передается преимущественно через излучение, которое является высокоэффективным и равномерным. Для еще более быстрых циклов нагрева печь может быть заполнена инертным газом высокой чистоты, например азотом, для создания контролируемой конвекции, обеспечивая быстрое и равномерное достижение целевой температуры деталью.

Быстрое конвекционное охлаждение

Фаза охлаждения, или закалка, значительно ускоряется. После выдержки при закалке мощный вентилятор внутри камеры циркулирует поток инертного газа под высоким давлением. Этот процесс принудительной конвекции отводит тепло гораздо быстрее и равномернее, чем простое охлаждение детали на открытом воздухе, что значительно сокращает время цикла.

Отсутствие окисления

Возможно, наиболее значительным фактором экономии времени является отсутствие кислорода. Традиционные печи вызывают образование оксидного слоя, или «окалины», на поверхности стали. Вакуумная среда полностью предотвращает это, оставляя деталь чистой, яркой и неизмененной поверхностью.

Истинный источник скорости: устранение переделок

Преимущество скорости вакуумной закалки выходит далеко за рамки самой печи. Качество продукции напрямую уменьшает или исключает целые этапы традиционных производственных процессов.

Нет необходимости в очистке поверхности

Поскольку детали выходят из вакуумной печи чистыми и без окалины, последующие процессы очистки становятся ненужными. Трудоемкие и трудозатратные этапы, такие как пескоструйная обработка, шлифовка или травление кислотой, полностью исключаются, сокращая путь к готовому компоненту.

Минимальные искажения и переделки

Равномерный нагрев и контролируемое, равномерное охлаждение минимизируют внутренние напряжения, которые вызывают деформацию или искривление деталей. Эта высокая размерная стабильность означает, что меньше времени тратится на дорогостоящие и сложные операции по выпрямлению или повторной механической обработке деталей для приведения их в допуск.

Понимание компромиссов

Хотя вакуумная закалка быстра и точна, она не является универсальным решением. Понимание ее ограничений является ключом к принятию обоснованного решения.

Время цикла против общей пропускной способности

Один цикл вакуумной печи очень эффективен, но это пакетный процесс. Для массового производства очень простых, недорогих деталей конвейерная печь непрерывного действия, работающая в стандартной атмосфере, может обеспечить более высокую общую пропускную способность, даже если отдельные детали требуют большей чистовой обработки.

Более высокие первоначальные инвестиции

Технология вакуумных печей сложна и представляет собой значительные капитальные вложения по сравнению с обычными печами. Стоимость оправдана для дорогостоящих компонентов, где качество, точность и чистая отделка не подлежат обсуждению.

Пригодность для конкретных материалов

Процесс идеален для быстрорежущих сталей, инструментальных сталей и специальных сплавов, чувствительных к обезуглероживанию и окислению поверхности. Для простых углеродистых сталей, где чистота поверхности не имеет решающего значения, преимущества могут не перевесить более высокие эксплуатационные расходы.

Правильный выбор для вашей цели

Выбор правильного метода закалки полностью зависит от требований к вашему компоненту и ваших производственных целей.

- Если ваш основной акцент делается на качестве конечной детали и сложной геометрии: Вакуумная закалка — лучший выбор, поскольку она обеспечивает исключительную чистоту поверхности и точность размеров, что снижает общую стоимость производства.

- Если ваш основной акцент делается на общей скорости рабочего процесса: Выбирайте вакуумную закалку, когда устранение этапов постобработки, таких как удаление окалины и выпрямление, обеспечивает наибольшую экономию времени для вашего проекта.

- Если ваш основной акцент делается на крупносерийном, недорогом производстве: Обычная непрерывная печь может быть более экономичной для простых деталей, где окисление поверхности может быть допущено или легко удалено.

В конечном итоге, выбор правильного метода термообработки заключается в согласовании возможностей процесса с вашими конкретными требованиями к качеству и эффективности.

Сводная таблица:

| Аспект | Ключевое преимущество |

|---|---|

| Теплопередача | Эффективное излучение и конвекция для быстрого, равномерного нагрева |

| Охлаждение | Принудительная газовая конвекция обеспечивает быструю и равномерную закалку |

| Предотвращение окисления | Отсутствие поверхностной окалины, исключение этапов очистки |

| Контроль деформации | Минимизирует коробление, уменьшая переделки и выпрямление |

| Общий рабочий процесс | Сокращает время постобработки, ускоряя производство |

Откройте для себя более быструю и чистую термообработку с помощью передовых решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, вращающиеся, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша глубокая способность к индивидуальной настройке обеспечивает точное соответствие вашим уникальным потребностям, повышая эффективность и качество. Свяжитесь с нами сегодня, чтобы обсудить, как наша технология вакуумной закалки может ускорить ваше производство и снизить затраты!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Что такое термообработка в вакуумной печи? Достижение превосходных металлургических свойств

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Для чего используется вакуумная печь? Достижение чистоты и точности при высокотемпературной обработке

- Зачем использовать вакуумную печь? Достижение беспрецедентной чистоты материалов и контроля процесса

- Каков процесс вакуумной термообработки? Достижение превосходных металлургических свойств